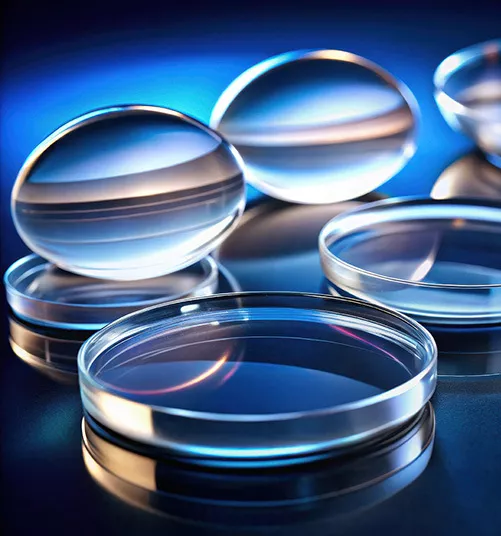

Dans la technologie moderne du verre, le contrôle précis des conditions de fusion revêt une importance fondamentale : la viscosité d'une masse fondue est notamment déterminante pour son traitement ultérieur, sa qualité et son homogénéité. En laboratoire, les viscosités sont souvent déterminées à l'aide de viscosimètres rotatifs : une broche tourne à vitesse constante dans l'échantillon, le couple nécessaire est mesuré et la résistance visqueuse, c'est-à-dire la viscosité, en est déduite.

Dans les processus de fusion industriels, en particulier dans la fusion du verre, cette forme de mesure n'est souvent pas directement applicable. On utilise plutôt des procédés de surveillance qui fournissent des données en temps réel et permettent ainsi un contrôle immédiat du processus.

Dans le projet actuel de notre client, cela concerne la fusion du verre de quartz, où la viscosité n'est pas seulement une mesure de la fluidité, mais permet également de tirer des conclusions sur l'état interne de la masse fondue, par exemple sur la présence de cavités (bulles d'air) ou d'une liaison incomplète des matériaux.

Projet et objectif

Une entreprise industrielle spécialisée dans les composants en verre de précision souhaitait améliorer la qualité et la fiabilité du processus de fabrication du verre de quartz. Dans ce cas concret, le défi consistait à faire fondre le verre à haute température, puis à lui faire atteindre une viscosité définie pour pouvoir le transformer. Ce n'est que dans cette plage que l'on peut garantir que

- la masse fondue est homogène (sans inclusion de bulles d'air),

- que la liaison ou la fusion de différents lots de matériaux s'est effectuée complètement,

- que le passage au moulage ou au processus de trempe/de préformage démarre de manière fiable.

L'objectif était donc le suivant : surveiller de manière fiable la viscosité du verre de quartz fondu afin de détecter à un stade précoce les écarts dans le processus de fusion et d'établir une rétroaction fiable pour le contrôle et l'assurance qualité.

Importance de la viscosité dans le verre de quartz

La viscosité des verres fondus joue un rôle central dans leur transformation, car elle détermine leur fluidité et donc leur comportement au moulage, ainsi que l'élimination des bulles, le dégazage et l'homogénéisation. Dans le cas du verre de quartz, les conditions sont particulièrement exigeantes : températures et viscosités élevées, ainsi qu'une forte influence de la température et de la composition sur la courbe de viscosité.

Caractéristiques typiques :

- La viscosité diminue fortement lorsque la température augmente, ce qui rend le matériau plus fluide.

- De petites différences dans la composition ou l'état de fusion (par exemple, des particules non complètement dissoutes, des inclusions d'air) peuvent avoir un impact important sur la viscosité et donc, indirectement, sur la qualité et le traitement.

- Dans le cas du verre de quartz, il est nécessaire de connaître précisément la courbe de viscosité en fonction de la température, par exemple pour définir les températures de la « plage de travail » dans laquelle le matériau peut être transformé en toute sécurité.

Dans le cadre du projet, la viscosité a été utilisée comme indicateur pour contrôler l'homogénéité de la masse fondue, la présence d'inclusions indésirables (par exemple des bulles d'air) et la combinaison complète de plusieurs lots de matériaux.

Approche et choix du capteur

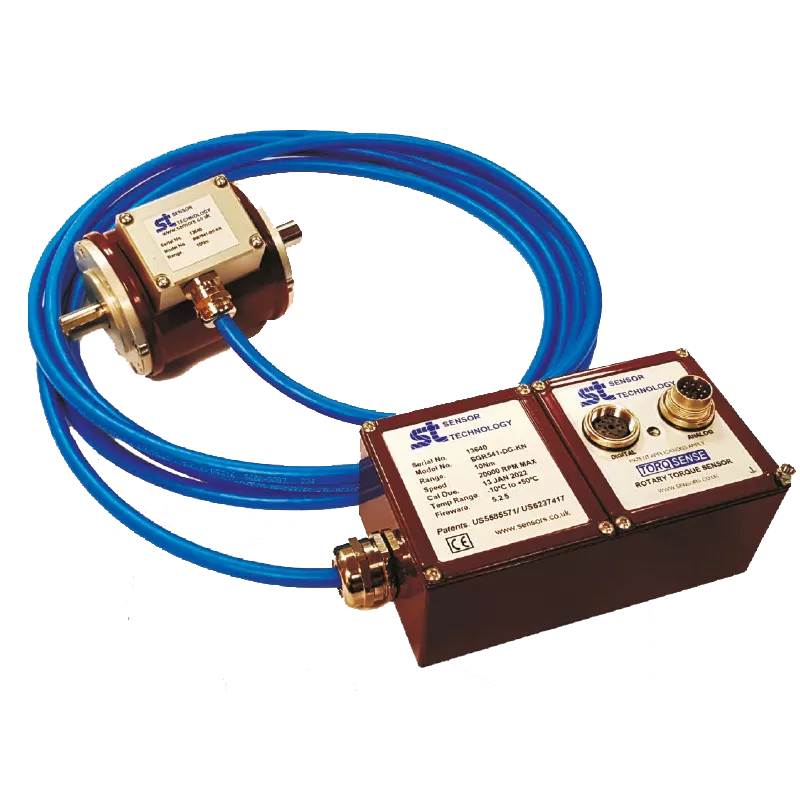

Pour surveiller la viscosité, deux capteurs de couple ou systèmes de mesure étaient envisageables : le SGR520 et le SGR541. Après une analyse approfondie, le SGR541 a été sélectionné et spécialement adapté à l'application de la fusion du verre de quartz.

Principales raisons du choix du SGR541

- Plus grande robustesse face aux conditions de processus extrêmes (températures, chocs thermiques, vibrations possibles) dans la zone de fusion du verre de quartz.

- Possibilité d'adaptation spécifique au client, par exemple arbre de mesure réduit, unité de capteur séparée et électronique via une connexion enfichable.

- Assistance d'Althen en matière de documentation, d'intégration dans le contrôle des processus et d'interfaces pour la collecte et la surveillance des données.

Adaptation à l'application

Le capteur a été conçu mécaniquement et thermiquement pour les conditions de fusion du verre de quartz. Un étalonnage a été effectué à l'aide d'échantillons de référence ou de modèles de fusion afin de représenter en détail la relation couple ↔ viscosité dans la configuration spécifique du processus.

Le capteur a été intégré au processus – généralement entre le moteur / l'agitateur (ou le système de mélange de la masse fondue) et la turbine (ou l'agitateur de masse fondue) – et connecté en temps réel au système de contrôle du processus. Les capteurs de couple pouvant être sensibles aux forces latérales, la pale ne doit pas être directement couplée au capteur. Il convient plutôt d'utiliser des paliers doubles afin d'éviter les forces transversales.

Mise en œuvre du processus

Le déroulement concret s'est articulé en plusieurs étapes :

- Analyse des processus et définition des objectifs

Les valeurs cibles pertinentes pour la viscosité ont été définies en collaboration avec le client : par exemple, une plage de x à y Pa·s à la température T, dans laquelle la masse fondue est considérée comme homogène et aucune bulle n'est plus mobile. - Installation du capteur

Le SGR541 a été monté mécaniquement de manière à pouvoir mesurer de manière fiable le couple ou la torsion dans le système d'agitation. Un palier à double roulement a permis de minimiser les forces transversales. - Calibrage et référencement

Des courbes de référence ont été établies à l'aide de fusions en laboratoire ou pilotes dont la composition et les valeurs de viscosité étaient connues. Cela a permis de représenter la sortie du capteur en termes de viscosité absolue ou relative (voir Principes de base : « Couple ↔ viscosité » dans des conditions de vitesse constante). - Acquisition de données en temps réel et surveillance du processus

Le capteur fournissait en continu des données de couple à partir desquelles la viscosité était calculée. Une analyse des tendances permettait de détecter rapidement les écarts, par exemple lorsque la viscosité ne descendait pas dans la plage cible, ce qui pouvait indiquer la présence de bulles emprisonnées ou une combinaison incomplète des lots de matériaux. - Mesures en cas d'écarts

Dès que la viscosité mesurée s'écartait de la courbe cible, des mesures étaient immédiatement prises : ajustement de la température, prolongation du temps d'agitation, ajout de dégazage (raffinage) ou même renvoi du lot pour un nouveau traitement.

Résultats et avantages

La mise en place de la surveillance à l'aide du SGR541 a eu les effets positifs suivants :

-

Sécurité accrue des processusL'homogénéité et l'absence de bulles dans la masse fondue ont pu être contrôlées en continu. Les écarts ont été détectés et corrigés à un stade précoce.

-

Assurance de la qualitéLa source d'erreur typique « bulles d'air dans la fusion de quartz » a été considérablement réduite, car leur formation se traduisait par une viscosité accrue ou une évolution différente de la viscosité.

-

Amélioration du rendementMoins de rebuts, moins de retouches, moins d'arrêts pour les contrôles manuels.

-

Retour scientifiqueLes données obtenues (courbes de couple/viscosité) ont fourni des informations précieuses sur le comportement du verre de quartz fondu, ce qui permettra d'optimiser les processus à l'avenir.

Autres applications

Cette méthode est également utilisée avec succès dans d'autres applications, par exemple pour les mélanges de plâtre, les boues de charbon et les liquides contenant des particules magnétiques, où les viscosimètres conventionnels échouent et où la surveillance de la viscosité est nécessaire. Dans des secteurs tels que l'industrie cosmétique ou pharmaceutique, par exemple dans la fabrication de shampoings ou de solutions médicales, il est également important de surveiller la viscosité pendant le mélange. Cela permet de déterminer quand le processus est terminé et que la consistance souhaitée a été atteinte.

Conclusion

Ce projet montre de manière impressionnante comment l'interaction entre la technologie des capteurs (SGR541), les connaissances en matière de viscosité et l'intégration des processus peut conduire à une amélioration significative des processus de qualité dans le domaine de la fabrication du verre de quartz. Pour les ingénieurs d'essai techniques, les responsables de processus et les équipes d'assurance qualité, cette solution offre une base solide pour accroître l'efficacité, la qualité et la sécurité.