In de moderne glastechnologie is nauwkeurige regeling van de smeltcondities van groot belang. Vooral de viscositeit van de smelt heeft een doorslaggevende invloed op de verdere verwerking, kwaliteit en homogeniteit. In het laboratorium worden viscositeiten vaak bepaald met behulp van rotatieviscosimeters. Een spil wordt met constante snelheid in het monster geroteerd. Het vereiste koppel wordt gemeten. Uit de viskeuze weerstand wordt vervolgens de viscositeit bepaald.

In industriële smeltprocessen, met name bij het smelten van glas, is deze meetmethode vaak niet direct toepasbaar. In plaats daarvan worden monitoringsmethoden gebruikt die real time data leveren en directe procesregeling mogelijk maken.

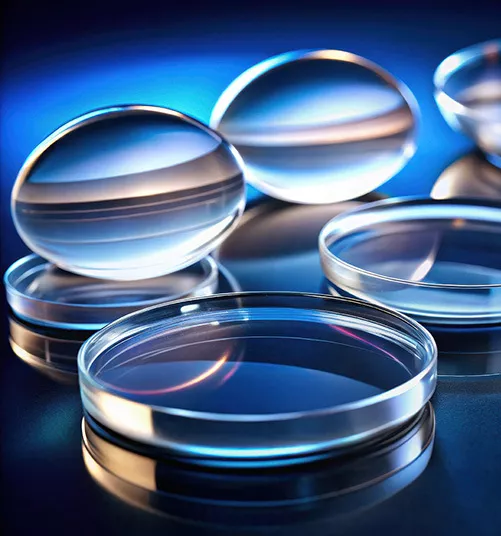

In het huidige project van onze klant gaat het om het smelten van kwartsglas. Hierbij is viscositeit niet alleen een maat voor vloeibaarheid. De meting geeft ook inzicht in de interne toestand van de smelt, zoals holtes (luchtbellen) of onvolledige materiaalbinding.

Project en doelstellingen

Een industriële onderneming die zich richt op precisieglascomponenten wilde het productieproces voor kwartsglas verbeteren. De focus lag op kwaliteit en procesbetrouwbaarheid. In deze toepassing is de uitdaging dat het glas eerst bij hoge temperaturen wordt gesmolten en daarna een gedefinieerd viscositeitsgebied moet bereiken voor verdere verwerking. Alleen binnen dit bereik kan worden gegarandeerd dat:

- de smelting homogeen is, zonder luchtbellen,

- de verbinding of versmelting van verschillende materiaalbatches volledig is voltooid,

- de overgang naar het vorm- of afschrik en voorvormproces betrouwbaar start.

Het doel was daarom om de viscositeit van de kwartsglassmelt betrouwbaar te monitoren. Zo kunnen afwijkingen in het smeltproces vroegtijdig worden gedetecteerd en ontstaat proceszekere feedback voor regeling en kwaliteitsborging.

Belang van viscositeit bij kwartsglas

De viscositeit van gesmolten glas speelt een sleutelrol in de verwerking. Zij bepaalt de vloeibaarheid en daarmee het vormgedrag, het verwijderen van luchtbellen, ontgassing en homogenisatie. Bij kwartsglas zijn de omstandigheden extra veeleisend. Dit komt door de hoge temperaturen en viscositeiten, en door de sterke invloed van temperatuur en samenstelling op de viscositeitscurve.

Typische kenmerken

- Bij stijgende temperatuur neemt de viscositeit sterk af. Het materiaal wordt daardoor beter vloeibaar.

- Kleine verschillen in samenstelling of smelttoestand, zoals niet volledig opgeloste deeltjes of luchtinsluitingen, kunnen een grote invloed hebben op de viscositeit. Dit werkt indirect door op kwaliteit en verwerkbaarheid.

- Bij kwartsglas is nauwkeurige kennis van de viscositeit temperatuur curve nodig. Dit is bijvoorbeeld nodig om het werkgebied te definiëren waarin het materiaal veilig kan worden verwerkt.

In het project werd viscositeit gebruikt als indicator. Daarmee werd de homogeniteit van de smelt bewaakt, net als de aanwezigheid van ongewenste insluitingen, zoals luchtbellen, en de volledige versmelting van meerdere materiaalbatches.

Oplossingsaanpak en sensorselectie

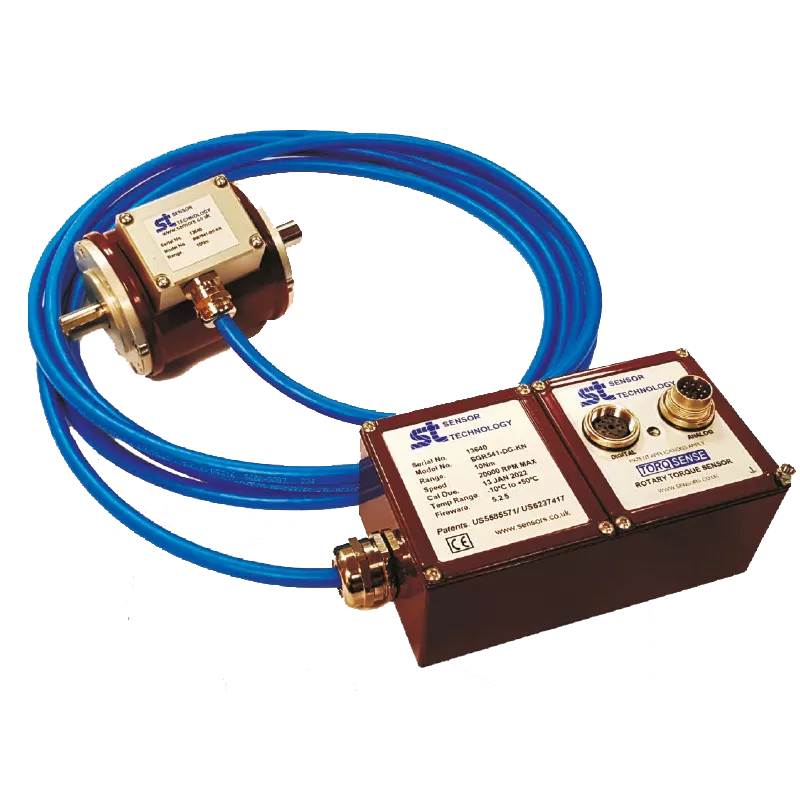

Voor viscositeitsmonitoring zijn twee koppelsensoren of meetsystemen overwogen. Dit waren de SGR520 en de SGR541. Na een grondige analyse is gekozen voor de SGR541. Deze sensor is speciaal aangepast voor de toepassing bij het smelten van kwartsglas.

Belangrijkste redenen voor de keuze van de SGR541

- Hogere robuustheid bij extreme procesomstandigheden, zoals hoge temperaturen, thermische schokken en mogelijke trillingen in het smeltgebied van kwartsglas.

- Mogelijkheid tot klantspecifieke aanpassing. Denk aan een verkorte meetas en een gescheiden sensorunit en elektronica via een stekkerverbinding.

- Ondersteuning door Althen op het gebied van documentatie, integratie in de procesregeling en interfaces voor data acquisitie en monitoring.

Aanpassing aan de toepassing

De sensor is mechanisch en thermisch ontworpen voor de smeltomstandigheden van kwartsglas. De kalibratie is uitgevoerd met referentiemonsters of modelmelten. Hiermee is de relatie tussen koppel en viscositeit in detail vastgelegd binnen de specifieke procesopstelling.

De sensor is geïntegreerd in het proces. Dit gebeurt meestal tussen de motor of roerder en de waaier of smeltroerder. De sensor is real time gekoppeld aan het procesbesturingssysteem. Omdat koppelsensoren gevoelig kunnen zijn voor zijdelingse krachten, mag de roerarm niet direct aan de sensor worden gekoppeld. In plaats daarvan worden dubbele lagers toegepast om dwarskrachten te voorkomen.

Procesimplementatie

Het specifieke proces is opgedeeld in meerdere stappen.

- Procesanalyse en doeldefinitie

Samen met de klant zijn de relevante doelwaarden voor viscositeit vastgesteld. Bijvoorbeeld een bereik van x tot y Pa·s bij temperatuur T. Binnen dit bereik wordt de smelt als homogeen beschouwd en zijn luchtbellen niet meer mobiel. - Sensorinstallatie

De SGR541 is mechanisch gemonteerd zodat het koppel of de torsie in het roersysteem betrouwbaar kon worden gemeten. Een dubbele lagering zorgde ervoor dat dwarskrachten tot een minimum werden beperkt. - Kalibratie en referentiëring

Referentiecurves zijn opgesteld met behulp van laboratorium- of pilotmelten met bekende samenstelling en viscositeitswaarden. Hierdoor kon het sensorsignaal worden gekoppeld aan absolute of relatieve viscositeit. Dit volgens het principe koppel viscositeit bij constante draaisnelheid. - Real time data acquisitie en procesbewaking

De sensor leverde continu koppeldata waaruit de viscositeit werd afgeleid. Trendanalyse maakte vroege detectie van afwijkingen mogelijk. Bijvoorbeeld wanneer de viscositeit buiten het doelbereik viel. Dit kon wijzen op ingesloten luchtbellen of onvolledige vermenging van materiaalbatches. - Maatregelen bij afwijkingen

Zodra de gemeten viscositeit afweek van de doelcurve, werden direct maatregelen genomen. Denk aan het aanpassen van de temperatuur, het verlengen van de roertijd, het toepassen van extra ontgassing, of het terugvoeren van de batch voor herverwerking.

Resultaten en voordelen

De introductie van monitoring met de SGR541 had de volgende positieve effecten:

-

Grotere procesbetrouwbaarheidDe smelting kon continu worden bewaakt op homogeniteit en de afwezigheid van luchtbellen. Afwijkingen werden vroegtijdig herkend en gecorrigeerd.

-

KwaliteitsborgingDe typische foutbron, luchtbellen in de kwartsglassmelt, werd sterk verminderd. De vorming ervan werd zichtbaar door een hogere viscositeit of een afwijkend viscositeitsverloop.

-

Verhoging van de efficiëntieMinder uitval, minder nabewerking en minder stilstand voor handmatige controles.

-

Wetenschappelijke feedbackDe verkregen data, zoals koppel en viscositeitscurves, gaven waardevol inzicht in het gedrag van de kwartsglassmelt. Dit maakte verdere procesoptimalisatie mogelijk.

Andere toepassingen

Deze methode wordt ook met succes toegepast in andere toepassingen. Bijvoorbeeld bij gipsmengsels, kolenslurries en vloeistoffen met magnetische deeltjes. In deze situaties schieten conventionele viscosimeters vaak tekort en is viscositeitsmonitoring noodzakelijk. Ook in sectoren zoals cosmetica en farmacie, bijvoorbeeld bij de productie van shampoos of medische oplossingen, is het belangrijk om de viscositeit tijdens het mengen te bewaken. Zo kan worden vastgesteld wanneer het proces is voltooid en de gewenste consistentie is bereikt.

Conclusie

Dit project laat duidelijk zien hoe de combinatie van sensortechnologie (SGR541), kennis van viscositeit en procesintegratie kan leiden tot duidelijke verbeteringen in kwaliteitsprocessen binnen de productie van kwartsglas. Voor technisch testingenieurs, procesverantwoordelijken en teams voor kwaliteitsborging biedt deze oplossing een robuuste basis voor het verhogen van efficiëntie, kwaliteit en veiligheid.