Industrie du pétrole et du gaz

L'industrie du pétrole et du gaz nécessite des capteurs particulièrement robustes et précis, capables de résister à des conditions extrêmes telles que pressions élevées, températures, milieux corrosifs et atmosphères explosives. Les capteurs utilisés dans l'industrie pétrolière et gazière doivent donc répondre à des exigences particulièrement élevées. Ils doivent être certifiés ATEX ou IECEx pour pouvoir être utilisés en toute sécurité dans les zones à risque d'explosion. En outre, une grande longévité dans des conditions environnementales extrêmes telles que la chaleur, la pression, l'humidité ou les milieux corrosifs est indispensable. En outre, les capteurs doivent disposer de fonctions de transmission à distance et s'intégrer de manière transparente dans les systèmes SCADA ou DCS afin de garantir une surveillance efficace et centralisée des processus.

Types de capteurs

- Capteurs de pression / transmetteurs de pression : pour la surveillance de la pression des puits, des conduites, des niveaux de remplissage des réservoirs.

- Capteurs de température (par ex. thermocouples, RTD) : Pour la surveillance des températures de processus et de stockage

- Capteurs de débit / débitmètres : pour mesurer le débit de pétrole, de gaz, d'eau, de produits chimiques

- Capteurs de niveau : Pour contrôler le contenu des réservoirs (huile, gaz, condensats)

- Capteurs de vibrations et d'oscillations : Pour la surveillance de l'état des pompes, compresseurs, turbines

- Capteurs d'inclinaison / inclinomètres : Pour la surveillance des déformations de tuyauteries, stabilité des plateformes

- Capteurs d'humidité / hygromètres : Pour le contrôle de l'humidité du gaz ou de l'air dans les systèmes de processus

Sources de danger dans l'industrie pétrolière et gazière

Dans l'industrie du pétrole et du gaz, les étincelles et le feu sont l'une des plus grandes sources de danger d'explosion. Nous proposons spécialement pour ce secteur une série de capteurs certifiés ATEX, particulièrement adaptés à l'utilisation dans des zones à risque d'explosion. Pour l'utilisation dans la "zone 1" des raffineries, nous fournissons des capteurs de position qui contrôlent les positions des étrangleurs. Ces capteurs sont capables de mesurer des distances très faibles, de quelques millimètres seulement. Nous proposons en outre la barrière ATEX pour protéger le capteur de l'énergie de combustion.

Applications typiques

Installations d'extraction (plates-formes de forage, champs de gaz, exploitation minière)

Pendant la phase d'extraction, des matières premières telles que le pétrole, le gaz naturel ou le charbon sont extraites de grandes profondeurs - souvent sous une pression extrême, à des températures élevées et dans un environnement corrosif. Pour cela, on a besoin, entre autres, de capteurs de pression pour surveiller la pression dans le trou de forage ou la pression d'extraction, de capteurs de température dans les têtes de forage ou pour surveiller la température des fluides, de capteurs de vibrations pour surveiller l'état des pompes et des installations de forage ainsi que de capteurs de gaz pour détecter les fuites de méthane ou de H₂S (explosif/toxique).

Pipelines et systèmes de canalisations

Pour transporter en toute sécurité du pétrole, du gaz et des fluides de process, une surveillance permanente est indispensable - surtout sur de longues distances et dans des conditions environnementales changeantes. Pour cela, il faut notamment des capteurs de pression et de débit pour détecter les fuites et surveiller la pression, des capteurs de température pour éviter la condensation, le givrage ou la surchauffe, ainsi que des capteurs d'inclinaison pour détecter les mouvements de terrain ou les tassements du sous-sol.

Raffineries, centrales électriques, usines chimiques

Dans le traitement ultérieur (par exemple le craquage, la désulfuration, la transformation en électricité), une conduite précise du processus et une sécurité maximale sont exigées. Ces installations nécessitent entre autres des capteurs de niveau pour surveiller les réservoirs de stockage et les réacteurs, des capteurs de pression et de température dans les tuyauteries et les cuves de réaction ainsi que des détecteurs de gaz pour la protection contre les incendies et les explosions dans les zones à risque.

Catégories de produits

Capteurs de pression standard

- Plage de mesure : -1 à 10.000 bar

- Standard à faible coût

- Diverses options disponibles

Capteurs de pression à sécurité intrinsèque

- Plage de mesure de 0 à 1.600 bar

- Homologation ATEX

- Durable, stable, fiable et précis

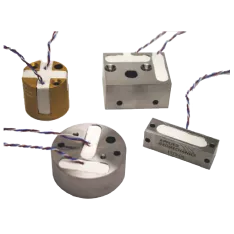

Accéléromètres servo

- Plage de mesure de ±0,1 g à ±20 g

- Résolution jusqu'à 0,0005 % FRO

- Bonne résistance aux chocs et stabilité

Commutateurs de débit

- Écran OLED autolumineux

- Alimentation électrique et interfaces de montage en option

- Protection contre les surtensions, les surintensités et les inversions de polarité

- Avec compensation de température et étalonnage

Capteurs de position à sécurité intrinsèque

- Plage de mesure de 0 à 800 mm

- Pour les environnements dangereux / explosifs

- Mesure inductive pour éviter l'usure

Détecteurs rotatifs inductifs à sécurité intrinsèque

- Plage de mesure de 5º à 160

- Pour une utilisation dans des environnements difficiles

- Excellente linéarité jusqu'à ≤ ±0,1

Capteurs de vibrations haute température

- Plage de mesure de 10 g à 4.000 g

- Pour des températures supérieures à 120 °C

- Sensibilité élevée et faible bruit de fond !

Inclinomètres géotechniques (électrolytiques)

- Plage de mesure de ±0,00000575° à ±90°.

- Résolution jusqu'à <2,5 nanoradians

- Pour la surveillance des infrastructures

Nos clients

-

Qualité de la classe ADans le produit et le processus

-

Partenariat à long termeDans le produit et le processus

-

Fiable et expérimentéUne expérience éprouvée depuis plus de 75 ans

-

Innovant et nouveauProduits et développements de pointe

Exploitation minière

Les conditions de travail dans le secteur minier sont dangereuses. Il est important de détecter les machines défectueuses ou défaillantes pour garantir la sécurité des employés et organiser les processus de travail de la manière la plus efficace possible. Les machines minières fonctionnent dans des conditions difficiles, généralement 24 heures sur 24. Leur environnement de travail est caractérisé par beaucoup de poussière, d'humidité et des températures élevées.

Nos clients de l'industrie minière utilisent principalement des capteurs de vibrations et d'accélération ATEX. Ces capteurs sont dotés d'un boîtier en acier inoxydable adapté à une utilisation dans des environnements poussiéreux, humides et résistants aux températures élevées. Les capteurs sont utilisés pour la planification de la maintenance et la surveillance continue de toutes les pièces rotatives de la machine.

Applications

Produits adaptés

AST2000 Hydrogen Pressure Transducer

- Measuring range: 0 - 2 to 0 - 700 bar

- For hydrogen pressure sensing applications

- With high performance digital compensation

AAA260 Servo Accelerometer

- High resolution down to 0.05 mg

- Closed loop force balance system

- Flight qualified versions available

AST4400 Intrinsically Safe Pressure Transducer

- Measuring range: 0 - 2 to 0 - 1.350 bar

- No Oil, Welds or Internal O-rings

- -40 to +80°C Operating temperature

MPM489W Transmetteur de niveau flexible et personnalisable

- Conforme ATEX et antidéflagrant

- Précision jusqu’à 0,5 %

- Matériaux adaptables

755-High-Gain and 756-Mid-Range Miniature Tilt Sensors

- for special vacuum applications

- for precise measurement and control applications

- applicable when space is limited

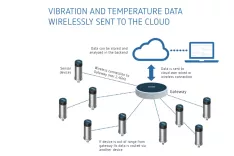

Wireless IoT Vibration Measurement Solution

- Scalable and reliable

- Data dashboard service available

- Reduces maintenance costs and machinery downtime

Avantages des capteurs dans l'industrie pétrolière, gazière et charbonnière

- Sécurité opérationnelle accrue

Les capteurs permettent une surveillance continue des zones critiques des installations telles que les conduites sous pression, les réservoirs de stockage, les pompes d'alimentation ou les installations de gaz. Les données en temps réel permettent de détecter immédiatement les situations dangereuses, telles que la surpression, les fuites de gaz ou la surchauffe. Cela minimise les risques d'accident, protège les employés et réduit le risque de catastrophes environnementales. - Détection précoce des défauts

Les données provenant des capteurs de pression, de vibration ou de température indiquent à un stade précoce les changements dans le comportement du système, tels qu'une fuite insidieuse, des mouvements inhabituels de la pompe ou une fatigue croissante des matériaux. Cela permet de détecter les dysfonctionnements potentiels avant qu'ils n'entraînent des pannes ou des dommages. - Réduction des temps d'arrêt

La maintenance prédictive basée sur les valeurs des capteurs permet de planifier les réparations avant qu'il n'y ait d'arrêt. Cela augmente la disponibilité des installations, réduit les interventions d'urgence coûteuses et évite les pertes de production. - Protection contre les explosions conforme aux normes

Dans les zones à risque d'explosion (zones ATEX), des capteurs spécialement certifiés garantissent un fonctionnement et une surveillance sûrs et conformes aux réglementations. Cela est particulièrement indispensable dans les raffineries, les stations de compression de gaz ou les plates-formes offshore, et souvent prescrit par la loi. - Maintenance et exploitation rentables

La surveillance par capteurs réduit les interventions de maintenance inutiles, allonge les intervalles de maintenance et permet d'utiliser les ressources de manière ciblée. Dans le même temps, l'exploitation gagne en efficacité grâce à l'optimisation des processus et à la détection précoce des dysfonctionnements.