ATEX-omgevingen stellen strenge eisen aan ieder component in een systeem. Sensoren en joysticks moeten niet alleen nauwkeurige data leveren, maar ook iedere kans op ontsteking uitsluiten. In dit artikel bespreken we de principes van intrinsieke veiligheid, de belangrijkste industriële toepassingen en de rol van Althen in het leveren van gecertificeerde oplossingen. Laten we beginnen met een korte FAQ over de meest voorkomende ATEX-vragen.

Veelgestelde vragen over ATEX en sensortechnologie

Wat betekent ATEX?

ATEX staat voor ATmosphères EXplosibles en verwijst naar de Europese richtlijnen voor apparatuur die gebruikt wordt in explosiegevaarlijke omgevingen.

Wanneer is ATEX-certificering vereist?

Wanneer er tijdens de werking sprake kan zijn van explosieve gassen, dampen of stof.

Wat is het verschil tussen ATEX en IECEx?

ATEX is het Europese certificeringssysteem; IECEx is internationaal. Apparatuur met beide certificeringen kan wereldwijd worden ingezet.

Welke sensoren zijn geschikt voor ATEX-zones?

Sensoren die intrinsiek veilig zijn of gecertificeerd voor de juiste ATEX-zoneclassificatie (0, 1, 2 / 20, 21, 22).

Wat betekent ‘intrinsieke veiligheid’?

Het betekent dat de elektrische energie in het apparaat zo beperkt is dat het geen explosieve atmosfeer kan ontsteken, zelfs niet bij foutcondities.

Wat gebeurt er als een apparaat niet ATEX-gecertificeerd is?

Het gebruik van niet-gecertificeerde apparatuur in een ATEX-zone kan leiden tot explosies en is verboden volgens Europese wetgeving.

Waarom zijn ATEX-omgevingen zo veeleisend

Explosieve omgevingen komen veel voor in industrieën zoals olie & gas, chemie en mijnbouw. In deze sectoren kunnen gassen, dampen of stofdeeltjes bij contact met elektrische apparatuur ontbranden.

Om dit risico te minimaliseren definiëren de Europese ATEX-richtlijnen hoe apparatuur moet zijn ontworpen en getest om veilig te werken in explosiegevaarlijke zones.

ATEX-zoneclassificatie:

- Zone 0 / 20: explosieve atmosfeer is continu aanwezig.

- Zone 1 / 21: explosieve atmosfeer zal tijdens normaal bedrijf waarschijnlijk optreden.

- Zone 2 / 22: explosieve atmosfeer treedt alleen op in abnormale omstandigheden of bij storingen.

In deze omgevingen moet iedere sensor en joystick niet alleen nauwkeurig functioneren, maar ook volledig veilig opereren.

Intrinsiek veilige sensoren: veiligheid begint bij het ontwerp

Een intrinsiek veilige sensor is zodanig ontworpen dat hij niet genoeg elektrische of thermische energie kan vrijgeven om een explosieve atmosfeer te ontsteken — zelfs niet in het geval van meerdere gelijktijdige fouten. Het veiligheidsprincipe is gebaseerd op energielimiet, niet op het omhullen van het apparaat in een zwaar explosiebestendig omhulsel.

Hoe werkt intrinsieke veiligheid technisch

Intrinsieke veiligheid wordt gerealiseerd door de elektronica zodanig te ontwerpen dat de werking ver onder de ontstekingsenergie-drempels blijft. In een intrinsiek veilige sensor werken meerdere beschermingsmechanismen samen:

- Energielimietatie: typische grenzen zijn ongeveer 30 V, 100 mA en 1,3 W, afhankelijk van gasgroep en zoneclassificatie.

- Spannings- en stroomonderdrukking: weerstanden en zenerdiodes voorkomen spanningspieken en transienten.

- Kortsluitbeveiliging: zekeringen of stroombegrenzende weerstanden zorgen dat bij fout geen gevaarlijke energie wordt vrijgegeven.

- Galvanische isolatie: voorkomt dat hoge spanning het meetsysteem bereikt.

- Thermisch beheer: alle componenten blijven onder hun maximale oppervlaktetemperatuur (bijv. T4 ≤ 135 °C).

Samen zorgen deze ontwerpkenmerken ervoor dat zelfs bij dubbele foutcondities de sensor geen vonk of overmatige warmte kan genereren die een explosie zou kunnen veroorzaken.

Hoewel deze principes de veiligheid van de sensor definiëren, hangt de bescherming van de volledige meetschakeling af van een goed systeemontwerp — waaronder het gebruik van veiligheidsbarrières en isolatieapparaten.

Systeemontwerp en barrières

In de praktijk strekt intrinsieke veiligheid zich uit verder dan de sensor. De hele schakeling — inclusief bekabeling, connectoren en interface-elektronica — moet ontworpen zijn om ontstekingsrisico’s te voorkomen. Dit wordt bereikt door het gebruik van veiligheidsbarrières en zorgvuldige beheersing van de elektrische parameters van het systeem.

Zener-barrières en galvanische isolatoren

TTwee hoofdtechnologieën worden gebruikt voor het beveiligen van intrinsiek veilige loops:

- Zener-barrières: gebruiken zenerdiodes, weerstanden en zekeringen om spanning te begrenzen en stroom te limiteren. Ze zijn kosteneffectief en betrouwbaar maar vereisen een solide aardverbinding. Geschikt voor compacte installaties met korte kabelruns.

- Galvanische isolatoren: gebruiken transformatoren of optocouplers om het veilige en gevaarlijke gebied volledig te scheiden. Ze zijn niet afhankelijk van aarding en behouden signaalintegriteit — ideaal voor grotere of verspreide systemen.

Beide methodes zorgen ervoor dat een elektrische fout aan de veilige zijde geen voldoende energie kan overdragen naar de gevaarlijke zone om ontbranding te veroorzaken.

Kabelparameters en systeemcertificering

Ook de eigenschappen van kabels spelen een rol. De capaciteit (C) en inductie (L) van lange kabelruns kunnen elektrische energie opslaan die de veilige limieten kan overschrijden. Daarom specificeren certificeringen zoals ATEX en IECEx maximale toegestaan waarden voor kabelcapaciteit en inductie voor elk sensortype. Voor een volledige certificering moet zowel de sensor als de barrière samen getest en goedgekeurd zijn onder het entity of loop-concept. Ingenieurs verifiëren conformiteit door de documentatie van de fabrikant te raadplegen en veiligheidsmarges te berekenen volgens IEC 60079‑14.

Ontwerp-best practices

- Houd intrinsiek veilige kabels gescheiden van krachtvoerende lijnen.

- Minimaliseer kabellengte en gebruik indien mogelijk afgeschermde kabels.

- Controleer compatibiliteit tussen sensor, barrière en besturingssysteem.

- Houd de juiste documentatie en schakelschema’s bij voor audits.

Door deze principes te volgen, zorgen ingenieurs ervoor dat de volledige meetschakeling — van sensor tot controller — compliant en veilig blijft.

De voordelen van intrinsiek veilige sensoren

De keuze voor intrinsiek veilige sensoren biedt meerdere voordelen die verder gaan dan alleen naleving van regelgeving. Ze vereenvoudigen het ontwerp, verbeteren de betrouwbaarheid en verlagen de totale systeemkosten.

1. Maximale veiligheid

Gecertificeerd voor gebruik in Zone 0, 1 en 2, garanderen intrinsiek veilige sensoren dat zelfs een dubbele fout niet genoeg energie vrijgeeft om een explosieve atmosfeer te ontsteken. Ze worden vertrouwd in omgevingen met continu bedrijf zoals raffinaderijen, gasinstallaties en ondergrondse faciliteiten.

2. Vereenvoudigde installatie en certificering

Omdat het beschermingsmechanisme elektrisch in plaats van mechanisch is, is er geen zware explosiebestendige behuizing of drukafsluiting nodig. Dit maakt lichtere, snellere installaties mogelijk en vergemakkelijkt onderhoud — vooral bij retrofit-projecten.

3. Verbeterde betrouwbaarheid en minder onderhoud

Laagspannings- en laagstroomwerking vermindert componentenslijtage en warmteopbouw, wat de levensduur van de sensor verlengt. Het resultaat is stabiele meetprestaties en minder stilstand — kritiek in procesindustrieën die 24/7 draaien.

4. Flexibele integratie

Intrinsiek veilige sensoren werken naadloos samen met standaard besturingselementen via goedgekeurde barrières of isolatoren. Ze kunnen worden geïntegreerd in PLC-systemen, transmitters of DAQ-opstellingen met minimale aanpassing — ideaal voor zowel nieuwe ontwerpen als upgrades.

5. Globale compliance

Veel intrinsiek veilige sensoren hebben meerdere goedkeuringen (ATEX, IECEx, FM, CSA), waardoor ze wereldwijd kunnen worden ingezet. Voor internationale fabrikanten of exploitanten vermindert dit complexiteit en garandeert consistent veilige standaarden.

Samenvatting:

Intrinsiek veilige sensoren bieden de perfecte balans tussen veiligheid, eenvoud en langdurige prestaties — waardoor ze een slimme keuze zijn voor ingenieurs die ontwerpen in gevaarlijke omgevingen.

Praktische toepassingen

Intrinsiek veilige sensoren worden gebruikt overal waar ontstekingsrisico’s bestaan én precisie belangrijk is:

- Olie & gas: positie-, niveau- en drukmonitoring op boorplatformen en leidingen.

- Chemische industrie: kleppositie en debietregeling onder ontvlambare gascondities.

- Voedsel en farmaceutica: silo-niveau-monitoring waar stof explosieve mengsels kan vormen.

- Mijnbouw: positiebepaling en besturing van machines in afgesloten, gasrijke ruimtes. areas.

Voorbeelden

Enkele ATEX-producten uit het Althen-assortiment:

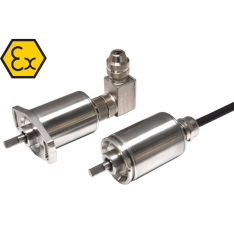

M500 Explosieveilige roterende sensor

- ATEX / IECEx / UKEX gecertificeerd voor gas, stof en mijnbouw

- Contactloze inductieve technologie voorkomt slijtage

- Geschikt voor kabellengtes tot 1000 m (vijfaderige aansluiting)

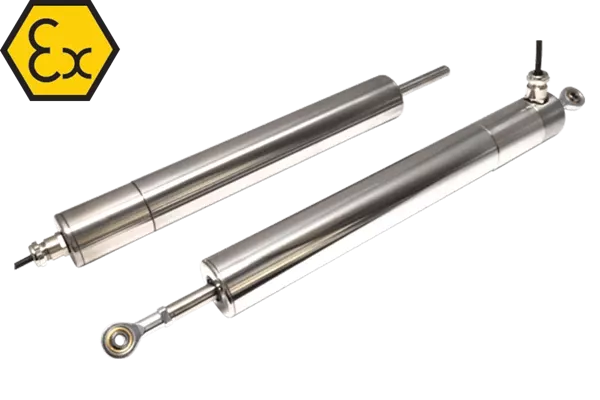

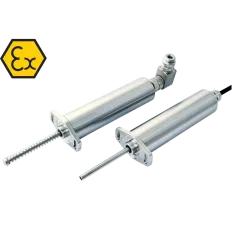

H133 Intrinsiek veilige lineaire positiebepalingssensor met middenslag

- Gecertificeerd voor explosiegevaarlijke zones

- Slaglengte naar wens instelbaar

- Robuust en IP67-gecertificeerd ontwerp

M117 Slim-line lineaire positiesensor

- EX-gecertificeerd voor zones Ex I/II M1/GD

- Compacte behuizing van 19 mm met flexibele montage

- Meetbereik tot 350 mm, ingesteld op klantwens

Kunnen wij u helpen?

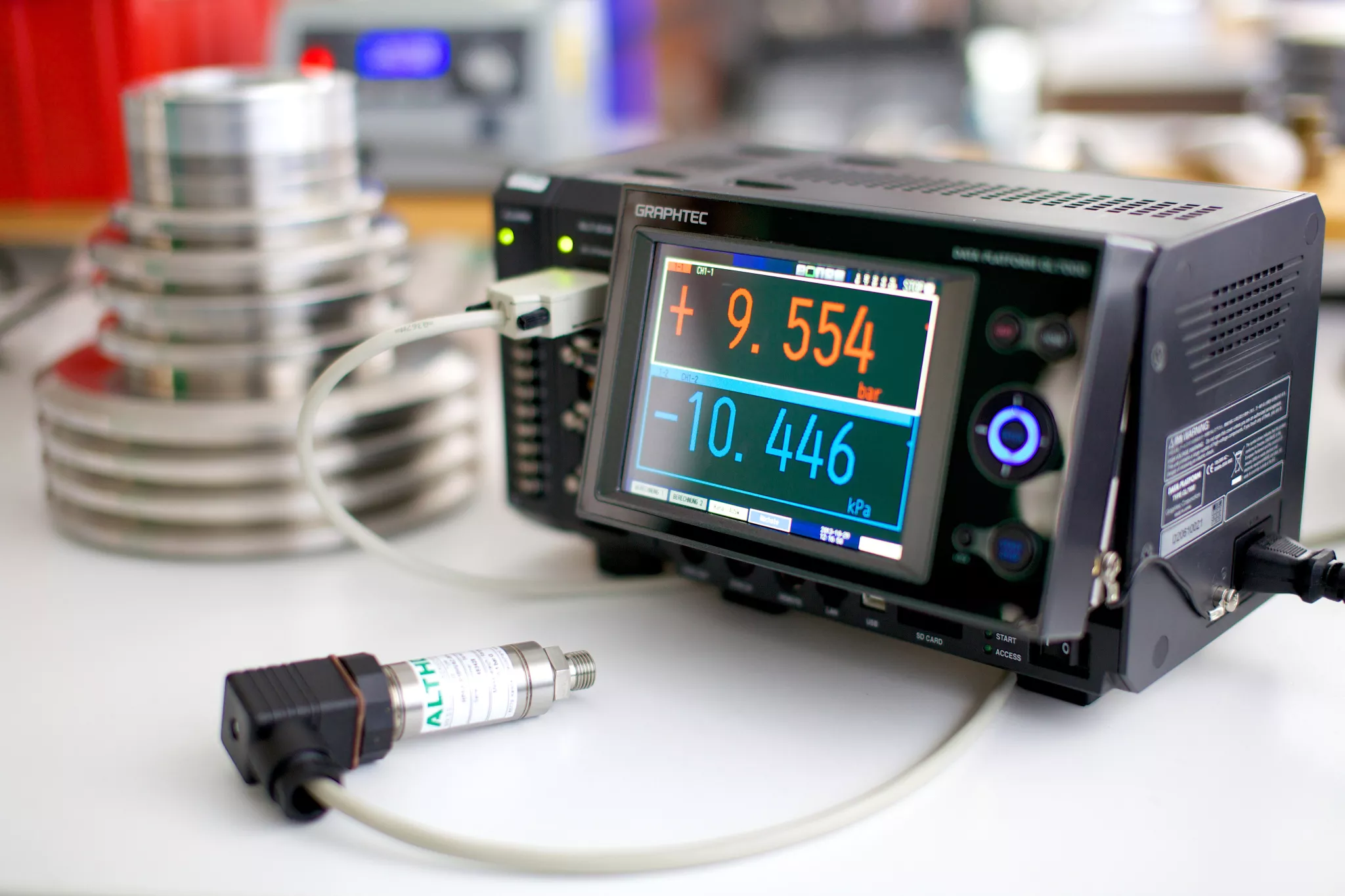

Wij helpen klanten:

- de juiste sensor te selecteren voor hun ATEX-zone.

- barrières en isolatoren te configureren voor gecertificeerd loop-ontwerp.

- compliance te verifiëren met internationale normen zoals EN 60079.

- intrinsiek veilige apparatuur te integreren in PLC- of automatiseringssystemen.

Met tientallen jaren ervaring bieden we niet alleen producten, maar ook engineeringondersteuning, maatwerkoplossingen en technische documentatie voor veilige en betrouwbare meetsystemen. Neem gerust contact op voor technisch advies of vraag een offerte aan.