In der modernen Glastechnologie ist die genaue Steuerung der Schmelzbedingungen von elementarer Bedeutung: Vor allem die Viskosität eines Schmelzes entscheidet maßgeblich über dessen Weiterverarbeitung, Qualität und Homogenität. Im Labor werden Viskositäten häufig mittels Rotationsviskosimetern bestimmt: Eine Spindel wird bei konstanter Drehzahl in der Probe gedreht, das erforderliche Drehmoment wird gemessen und daraus auf den viskosen Widerstand – also die Viskosität – geschlossen.

In industriellen Schmelzprozessen, insbesondere beim Glasschmelzen, ist diese Form der Messung oft nicht direkt praktikabel. Stattdessen kommen Verfahren zur Überwachung zum Einsatz, die in Echtzeit Daten liefern und somit eine unmittelbare Prozesssteuerung erlauben.

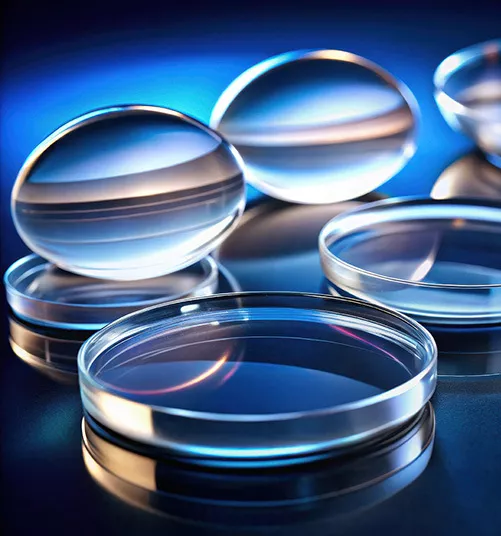

Im aktuellen Projekt unseres Kunden betrifft dies die Schmelze von Quarzglas, bei dem die Viskosität nicht nur ein Maß für Fließfähigkeit ist, sondern auch Rückschlüsse auf den inneren Zustand der Schmelze – etwa auf Hohlräume (Luftbläschen) oder unvollständige Materialverbindung – erlaubt.

Projekt und Zielsetzung

Ein Industrieunternehmen mit Fokus auf Präzisions-Glasbauteile plante, den Fertigungsprozess von Quarzglas hinsichtlich Qualität und Prozesssicherheit zu verbessern. Im konkreten Anwendungsfall bestand die Herausforderung darin, dass das Glas zunächst bei hohen Temperaturen geschmolzen wird, und im Anschluss zur Weiterverarbeitung eine definierte Viskositätszone erreichen muss. Nur in diesem Bereich ist gewährleistet, dass

- die Schmelze homogen ist (kein Einschluss von Luftblasen),

- die Verbindung bzw. Fusion verschiedener Materialchargen vollständig stattgefunden hat,

- der Übergang in die Formgebung bzw. den Abschreck‑/Anarbeitsprozess zuverlässig startet.

Die Zielsetzung war daher: eine zuverlässige Überwachung der Viskosität der Quarzglasschmelze, um frühzeitig Abweichungen im Schmelzprozess zu erkennen und eine prozesssichere Rückkopplung zur Steuerung und Qualitätssicherung zu etablieren.

Bedeutung der Viskosität bei Quarzglas

Die Viskosität von Glasschmelzen spielt eine zentrale Rolle bei der Verarbeitung, da sie die Fließfähigkeit und damit das Formverhalten sowie die Blasenauslagerung, das Entgasen und die Homogenisation bestimmt. Im Fall von Quarzglas gelten dabei besonders anspruchsvolle Bedingungen: hohe Temperaturen und Viskositäten sowie ein starker Einfluss von Temperatur und Zusammensetzung auf die Viskositätskurve.

Zu den typischen Merkmalen:

- Mit steigender Temperatur nimmt die Viskosität stark ab, wodurch das Material fließfähiger wird.

- Kleine Unterschiede in der Zusammensetzung oder im Schmelzzustand (z. B. nicht vollständig aufgelöste Partikel, Lufteinschlüsse) können große Auswirkungen auf die Viskosität haben und somit indirekt auf Qualität und Verarbeitung.

- Bei Quarzglas ist eine präzise Kenntnis der Viskositätstemperaturkurve notwendig, zum Beispiel zur Definition von „Working Range“‑Temperaturen, in denen das Material sicher verarbeitet werden kann.

Im Projekt wurde die Viskosität als Indikator genutzt, um die Homogenität der Schmelze sowie das Vorhandensein von unerwünschten Einschlüssen (z. B. Luftblasen) und die vollständige Verbindung mehrerer Materialchargen zu überwachen.

Lösungsansatz und Sensorwahl

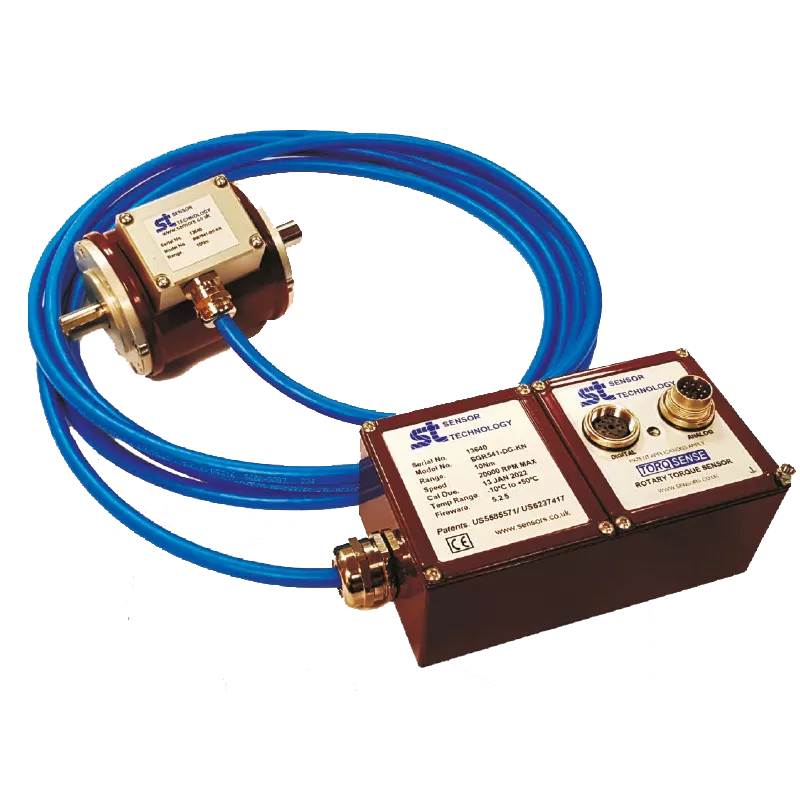

Für die Überwachung der Viskosität kam die Auswahl zwischen zwei Drehmomentsensoren bzw. Messsystemen in Frage: der SGR520 sowie der SGR541. Nach eingehender Analyse wurde der SGR541 ausgewählt und speziell auf die Anwendung Quarzglas‑Schmelze angepasst.

Wesentliche Gründe für die Auswahl des SGR541

- Höhere Robustheit gegenüber extremen Prozessbedingungen (Temperaturen, thermische Schocks, mögliche Vibrationen) im Schmelzbereich von Quarzglas.

- Möglichkeit zur kundenspezifischen Anpassung – z. B.verkleinerte Messwelle, getrennte Sensoreinheit und Elektronik über eine Steckverbindung.

- Unterstützung durch Althen bezüglich Dokumentation, Einbindung in Prozesssteuerung und Schnittstellen zur Datenerfassung und Überwachung.

Anpassung auf die Anwendung

Der Sensor wurde mechanisch und thermisch auf die Schmelzbedingungen der Quarzglasschmelze ausgelegt. Eine Kalibrierung erfolgte mit Referenzproben bzw. mit Hilfe von Modellschmelzen, um die Beziehung Drehmoment ↔ Viskosität im spezifischen Prozesssetup detailliert abzubilden.

Der Sensor wurde in den Prozess integriert – typischerweise zwischen Motor / Rührwerk (oder Mischsystem der Schmelze) und Impeller (oder Schmelzrührer) – und in Echtzeit in das Prozessleitsystem eingebunden. Da Drehmomentaufnehmer empfindlich auf Seitenkräfte reagieren können, darf das Paddel nicht direkt an den Sensor gekoppelt werden. Stattdessen sollten doppelte Lager verwendet werden, um Querkräfte zu vermeiden.

Prozessimplementierung

Der konkrete Ablauf gliederte sich in mehreren Schritten:

- Prozessanalyse & Zieldefinition

Gemeinsam mit dem Kunden wurden die relevanten Zielwerte für die Viskosität definiert: z. B. ein Bereich von x bis y Pa·s bei Temperatur T, bei dem die Schmelze als homogen gilt und keine Blasen mehr mobil sind. - Sensorinstallation

Der SGR541 wurde mechanisch so montiert, dass er zuverlässig das Drehmoment bzw. die Torsion im Rührsystem messen konnte. Eine Lagerung mit doppelten Lagern sorgte dafür, dass Querkräfte minimiert wurden. - Kalibrierung und Referenzierung

Mithilfe Labor‑ oder Pilotschmelzen mit bekannter Zusammensetzung und bekannten Viskositätswerten wurden Referenzkurven erstellt. So konnte die Sensorausgabe auf absolute bzw. relative Viskosität abgebildet werden (siehe Grundlagen: „Drehmoment ↔ Viskosität“ bei konstanten Drehzahlbedingungen). - Echtzeitdatenerfassung & Prozessüberwachung

Der Sensor lieferte kontinuierlich Drehmomentdaten, aus denen die Viskosität abgeleitet wurde. Über eine Trendanalyse war eine Früherkennung von Abweichungen möglich – etwa, wenn die Viskosität nicht in den Zielbereich sank, was auf eingeschlossene Blasen oder unvollständige Verbindung der Materialchargen hindeuten konnte. - Maßnahmen bei Abweichungen

Sobald die gemessene Viskosität von der Sollkurve abwich, wurden sofort Maßnahmen eingeleitet: Anpassung der Temperatur, Verlängerung der Rührzeit, Zugabe von Entgasung (Refining) oder sogar Rückführung der Charge zur erneuten Aufbereitung.

Ergebnis und Nutzen

Durch die Einführung der Überwachung mittels SGR541 ergaben sich folgende positive Effekte:

-

Höhere ProzesssicherheitDie Schmelze konnte kontinuierlich auf Homogenität und Blasenfreiheit überwacht werden. Abweichungen wurden früh erkannt und korrigiert.

-

QualitätssicherungDie typische Fehlerquelle „Luftblasen in der Quarzschmelze“ wurde signifikant reduziert, da deren Entstehung sich in einer erhöhten Viskosität bzw. abweichender Viskositätsentwicklung zeigte.

-

EffizienzsteigerungWeniger Ausschuss, geringere Nachbearbeitung, weniger Stopps für manuelle Kontrollen.

-

Wissenschaftliche RückkopplungDie gewonnenen Daten (Drehmoment‑/Viskositätskurven) lieferten wertvolle Einblicke in das Verhalten der Quarzglasschmelze – was zukünftige Prozessoptimierungen ermöglicht.

Weitere Anwendungen

Diese Methode wird auch erfolgreich bei anderen Anwendungen eingesetzt – z. B. bei Gipsmischungen, Kohleschlämmen und Flüssigkeiten mit magnetischen Partikeln –, bei denen konventionelle Viskosimeter versagen und eine Überwachung der Viskosität erforderlich ist. Auch in Branchen wie der Kosmetik- oder Pharmaindustrie – z. B. bei der Herstellung von Shampoos oder medizinischen Lösungen – ist es wichtig, die Viskosität während des Mischens zu überwachen. So lässt sich feststellen, wann der Prozess abgeschlossen ist und die gewünschte Konsistenz erreicht wurde.

Fazit

Dieses Projekt zeigt eindrucksvoll, wie das Zusammenspiel von Sensorik (SGR541), Viskositätswissen und Prozessintegration zur signifikanten Verbesserung von Qualitätsprozessen im Bereich Quarzglasherstellung führen kann. Für technische Testingenieure, Prozessverantwortliche sowie Qualitätssicherungsteams bietet diese Lösung eine robuste Grundlage zur Steigerung von Effizienz, Qualität und Sicherheit.