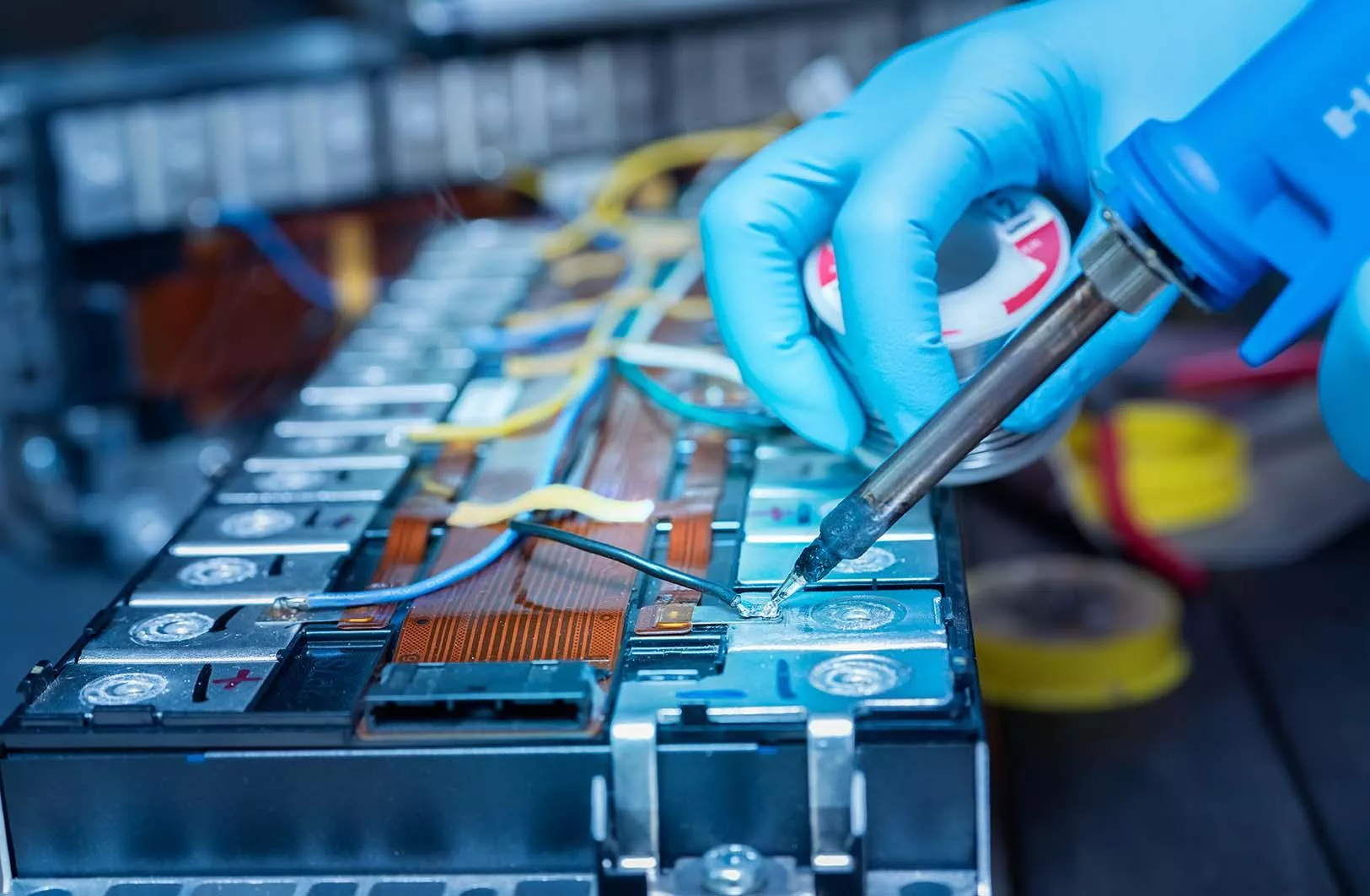

Test de la batterie avec des capteurs de force

La batterie n'est pas seulement le composant le plus grand et le plus lourd de la voiture, mais aussi le plus cher. Elle se compose de plusieurs modules de batterie et représente parfois jusqu'à 40% du prix d'une voiture électrique. Pour les voitures électriques actuelles, la batterie lithium-ion s'est imposée. Par rapport aux batteries à l'état solide ou au magnésium-soufre, par exemple, elle présente une forme compacte, un poids plus faible, une densité énergétique élevée et une durée de vie plus longue. Les fabricants offrent à leurs clients des garanties sur les batteries installées - au moins pour une partie de leur capacité. Afin de pouvoir estimer la durée de vie d'une telle batterie, des tests approfondis sont effectués sur les batteries.

Dans les batteries lithium-ion, le pôle négatif (cathode) est composé d'oxyde métallique de lithium et le pôle positif (anode) de graphite. Les pôles sont séparés par un milieu conducteur (électrolyte). Lorsque la voiture démarre, les atomes de lithium se déplacent de la cathode vers l'anode chargée positivement - le courant circule. Le processus de charge provoque l'incorporation d'ions de lithium dans le graphite et donc une augmentation de volume.

Cette adaptation de l'épaisseur des cellules peut être annulée par la décharge. Cependant, dans certaines conditions, cela n'est pas complètement possible, par exemple en cas de températures basses ou de courants de charge élevés (lithium plating). Cela raccourcit la durée de vie des cellules et augmente le risque de sécurité. Pour mesurer les forces ainsi générées sur la batterie, on utilise des capteurs de force spéciaux qui fonctionnent avec précision même dans des conditions climatiques difficiles. En même temps, même les plus petites variations de force doivent être détectées de manière fiable, même si le test dure très longtemps.

ALF255 Capteur de force miniature

- Format compact pour espaces réduits

- Mesure jusqu’à 6,4 kN en traction et compression

- Boîtier inox étanche IP65

ALF252 Pancake Force Sensor

- Measuring range: ~1 kN to ~10 kN

- Non-lin./hysteresis: 0.1/0.1% RL

- Various designs possible on request

Capteur de force annulaire ALF207

- Plage de mesure jusqu’à 200 kN

- Format compact, facile à intégrer

- Pour applications en compression et traction

Crash-tests pour la sécurité des véhicules

Les véhicules modernes contiennent une multitude de capteurs. Ils assurent le confort, la propreté et surtout la sécurité de tous les usagers de la route. Les tests de véhicules, comme les crash-tests, revêtent justement une grande importance à cet égard. Les capteurs et systèmes de mesure utilisés doivent répondre à des exigences élevées et résister à des forces extrêmes, que ce soit lors d'essais réels en salle ou lors du traitement d'énormes quantités de données en simulation.

Test de batterie

La batterie lithium-ion est le moteur central de la voiture électrique. Elle est placée dans le véhicule à un endroit différent de celui du réservoir des voitures traditionnelles. Elle est particulièrement vulnérable en cas de collision. Si la batterie est chargée, un court-circuit peut se produire sous l'effet d'une force extérieure. Le flux de courant peut lancer une réaction chimique qui, combinée à l'oxygène, peut s'enflammer et ainsi déclencher un incendie. La batterie doit donc être placée dans des endroits particulièrement protégés dans la voiture, souvent directement sous l'habitacle. La distance, la force, la tension et la température sont mesurées sur des bancs d'essai spéciaux pour batteries. En outre, des tests réels sont utilisés dans un hall spécial. Rien que chez Mercedes, quelque 900 tests sont réalisés chaque année (auto motor sport, Luca Leicht, 19.03.2022).

Crash-test de véhicules

Les crash-tests doivent aider à évaluer les risques possibles en cas d'accident. Outre les simulations sur ordinateur, des crash-tests réels - y compris les mannequins de crash-test correspondants - sont également utilisés. Pour le crash test en direct, des capteurs de force spéciaux sont nécessaires. Ceux-ci se trouvent aussi bien dans la voiture que dans les mannequins de crash-test qui doivent reproduire les différents occupants.

Les mannequins modernes sont équipés de jusqu'à 220 points de mesure afin de mesurer la charge biomécanique des occupants d'un véhicule lors d'un crash. Les données des mesures réelles ainsi que celles de la simulation sont ensuite comparées afin d'en vérifier la validité. Les résultats de ces tests fournissent des informations détaillées sur la protection des occupants, les points faibles de la voiture ainsi que sur le fonctionnement des systèmes d'assistance modernes.

EGAS-S398C Shock Testing Accelerometer

- Standard <10mV ZMO

- Linearity <1%

- Transverse Sensitivity <1%

EGAXT3 Mini Critically Damped Triaxial Accelerometer

- Miniature Triaxial, Low Weight

- Static and Dynamic Measurement

- Frequency Response from DC to 3000 Hz

Capteurs pour la navigation

Les voitures autonomes doivent rendre nos routes plus sûres et plus efficaces. Dans ce contexte, les technologies de base de la navigation IMU et INS sont des éléments essentiels pour garantir des véhicules autonomes sûrs et efficaces. Qu'elles soient analogiques ou numériques, les unités de mesure inertielles (IMU) détectent en permanence et avec précision la position et le mouvement des objets, ce qui permet de déterminer une position très précise et d'assurer une navigation de contournement.

L'Inertial Measurement Unit (IMU) est un module qui contient un accéléromètre linéaire à 3 axes et un gyroscope à 3 axes pour mesurer l'intégralité des six degrés de liberté (6 DOF ou 6 axes). Grâce à la configuration à 6 axes avec des composantes linéaires (X, Y, Z) et rotatives (roulis, tangage et lacet), l'IMU capture toutes les composantes du mouvement du véhicule. Une IMU peut non seulement être utilisée pour les airbags et la stabilité du véhicule, mais elle peut aussi détecter toute la position et l'orientation du véhicule en temps réel.

La dernière génération de systèmes avancés d'aide à la conduite (ADAS) et de véhicules autonomes nécessite une IMU très précise afin de prédire avec exactitude le mouvement d'un véhicule et de déterminer sa position exacte en temps réel. Souvent, les informations de l'IMU sont combinées à des récepteurs GPS et même à des capteurs d'images tels que des lidars et des caméras afin d'estimer en permanence la position du véhicule et de transmettre ces informations au module informatique central du système.

Capteurs de force pour les essais de véhicules et les bancs d'essai

Althen propose une série de capteurs de force particuliers, spécialement conçus pour les essais de véhicules. D'une part, des forces élevées doivent être mesurées à des endroits difficiles d'accès avec un espace de montage peu flexible. D'autre part, la qualité du changement de vitesse, la sensation de changement de vitesse, la force nécessaire pour appuyer sur l'embrayage ou encore la force exercée sur la ceinture de sécurité contribuent de manière importante à l'expérience de conduite. Il existe des solutions de mesure spéciales permettant de déterminer des données de mesure objectives et d'adapter ainsi les forces à la sensation souhaitée.

Les capteurs de force de pédale permettent de mesurer les forces nécessaires pour appuyer sur les freins, l'accélérateur et l'embrayage. Les aspects ergonomiques, mais aussi les interactions entre les différents muscles impliqués dans la production de la force, jouent ici un rôle considérable. La détermination précoce de la qualité du changement de vitesse pour l'utilisateur peut être déterminée à l'aide de capteurs de force de changement de vitesse à 3 axes. Les composantes de force des axes sont émises sous forme de trois signaux de sortie distincts. Le capteur de force est livré calibré et peut être utilisé immédiatement. Les capteurs de force de ceinture servent à mesurer avec précision la force sur les ceintures de sécurité et se distinguent particulièrement par leur très faible poids et leur grande résistance. Il est ainsi possible de réaliser des mesures avec une dynamique élevée, sans distorsion, comme cela est par exemple exigé lors des crash-tests.

ALF304 Brake Pedal Force Sensor

- Measuring range: 0 to 2,5 kN

- Measures brake pedal application forces

- Allows attachment to any shape pedal

ALF321 Gear Shift Force Sensor

- Measuring range: 0 to 200 N

- Measures gear lever forces for gear selection

- Pure calibrated outputs for each axis

ALF319 Hand Brake Force Sensor

- Measuring range: 0 to 1 kN

- Measurement of an ergonomic force

- Good extraneous load rejection