Capteurs à triangulation laser

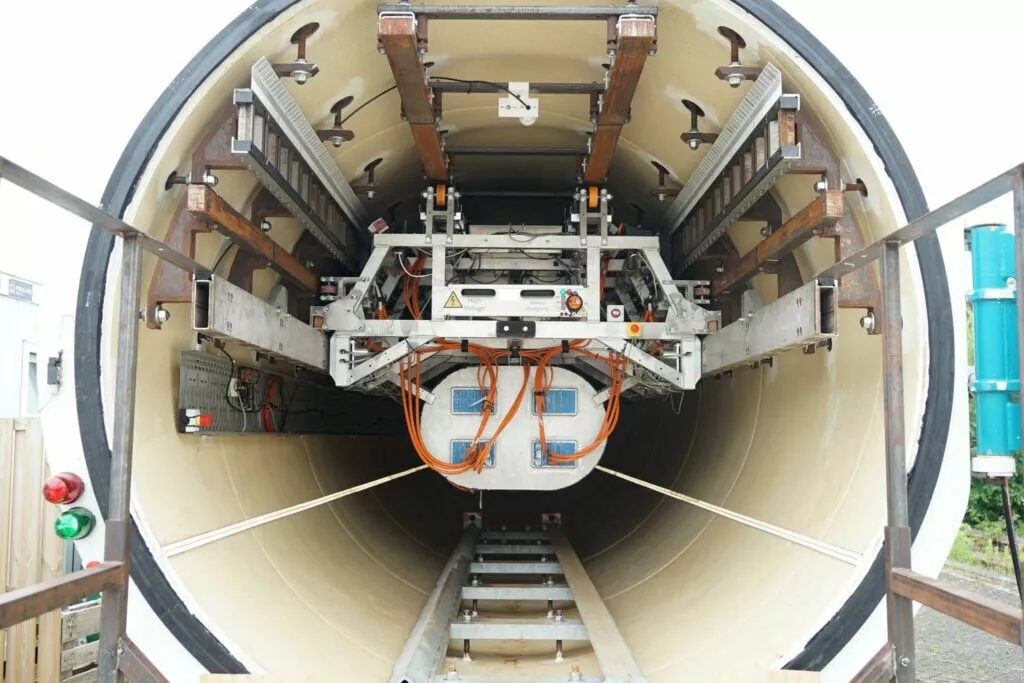

Althen soutient notre développement en fournissant plusieurs capteurs de haute précision. Delft Hyperloop utilise les capteurs de triangulation laser d'Althen pour mesurer la distance entre la nacelle et la piste. Les lasers sont essentiels pour obtenir une lévitation stable et un contrôle précis, avec un délai minimal.

Reliable measurement in a high-EMI Environment

Notre système s'appuie sur des capteurs à triangulation laser pour une mesure et un contrôle précis. Le passage d'une sortie analogique à une sortie numérique pour les capteurs de triangulation a constitué un défi majeur. Ce changement s'est avéré nécessaire en raison des fortes interférences électromagnétiques (EMI) dans notre installation, qui compromettaient l'intégrité du signal analogique. Bien que la reconception ait nécessité d'importantes modifications du système, la transition s'est faite en douceur. Les performances de la version numérique sont comparables à celles de l'installation analogique précédente.

Précision submillimétrique et réponse rapide aux données

Pour maintenir la stabilité du système de lévitation, nos capteurs de décalage doivent offrir une précision inférieure au millimètre. L'entrefer de la nacelle - la distance à la piste - varie entre 3 et 20 mm, ce qui signifie que chaque décimale est importante. Les capteurs sélectionnés doivent fonctionner de manière fiable dans cette plage, quel que soit le principe de mesure, pour autant qu'ils offrent une vitesse, une précision et une fiabilité élevées. Jusqu'à présent, les capteurs à triangulation laser ont parfaitement répondu à ces exigences.L'UMI joue également un double rôle : elle prend en charge le contrôle de la lévitation et aide à valider les modèles de simulation en mesurant la force. Le capteur doit donc être à la fois rapide et très sensible, tout en offrant une large plage de mesure pour gérer des forces de différentes amplitudes.

Intégration intelligente des capteurs et passage à la transmission numérique des données

- Les 16 capteurs de décalage sont installés autour de la nacelle à l'aide de supports personnalisés imprimés en 3D et fixés au châssis.Ils sont connectés à une carte de circuit imprimé personnalisée via RS485, et toutes les données des capteurs sont acheminées via le bus CAN vers le contrôleur de lévitation.

- Ils sont connectés à une carte de circuit imprimé personnalisée via RS485, et toutes les données des capteurs sont acheminées via le bus CAN vers le contrôleur de lévitation.

- Auparavant, nous utilisions une sortie analogique avec un simple circuit imprimé qui rassemblait toutes les lignes de données dans un seul connecteur. Ce circuit se connectait aux ADC du contrôleur de lévitation, mais des problèmes d'interférence électromagnétique compromettaient la fiabilité.

Optimiser l'architecture des données à haut débit

- Le passage à la sortie numérique a nécessité de repenser le traitement des données de notre système.

- Chacun des 16 capteurs transmet des données à un minimum de 1,5 kHz (idéalement 2 kHz), à raison de 4 octets par mesure, soit environ 50 kb/s par capteur ou 750 kb/s au total.

- Nous avons d'abord envisagé de connecter tous les capteurs à un seul bus RS485, mais les limitations de la bande passante et de l'identification ont rendu cette solution irréalisable.

- Au lieu de cela, nous avons conçu un bus RS485 dédié à chaque capteur. Tous les bus fusionnent en un PCB central qui traite et transmet les données combinées par CAN au contrôleur de lévitation.

Nous sommes fiers d'avoir Althen comme partenaire à long terme dans notre projet. Leurs solutions de capteurs se sont avérées si fiables que nous pouvons les exclure comme source d'erreur lors du dépannage, ce qui accélère considérablement notre processus de développement.

Tests et réglage des performances

- Après avoir construit le circuit imprimé, nous avons effectué des tests isolés en laboratoire pour valider la communication RS485 et l'intégration des capteurs.

- Nous avons exploré les structures des données des capteurs et les réglages des paramètres, confirmant que l'interface numérique était une amélioration précieuse.

- Les premiers tests ont révélé un retard d'environ 3 ms, trop élevé pour notre boucle de contrôle de 750 µs.

- En ajustant les paramètres du capteur, tels que le temps d'exposition et la taille de la mémoire tampon, nous avons réduit le temps de latence à moins de 750 µs, ce qui nous a permis d'obtenir un délai équivalent à celui de la version analogique.

- Ces optimisations, soutenues par la documentation détaillée et les outils d'interface d'Althen, ont été cruciales pour une mise en œuvre réussie.

-

PrécisionLe système final offre une précision de mesure impressionnante de 0,01 mm.

-

LatenceLa latence est minime et correspond maintenant à la configuration analogique précédente, voire la surpasse.

-

Aucun problèmeAucun problème de précision ou de déviation n'a été détecté, ce qui confirme que toutes les attentes en matière de performances et de fiabilité ont été satisfaites.

Précision et performance validées lors d'une démonstration en conditions réelles

En juillet 2025, cela s'est traduit par un succès concret : notre équipe est devenue la première équipe d'étudiants au monde à faire une démonstration Hyperloop en direct sur la piste d'essai de 420 mètres de l'European Hyperloop Center (EHC) à Veendam, la plus longue piste d'essai Hyperloop d'Europe. Cette première mondiale a marqué une étape historique dans l'innovation en matière de transport durable. Grâce aux performances de notre pod et à la fiabilité de notre système de capteurs, nous avons fièrement remporté le prix global de la Semaine européenne de l'hyperloop (EHW) - une reconnaissance à la fois de l'excellence technique et de l'état de préparation du système dans des conditions réelles.

Produit utilisé dans ce projet

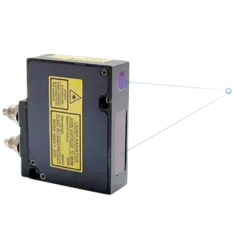

FDRF603 Series Laser Triangulation Sensor

- Measuring ranges: from 2 mm to 1.250 mm

- Universal for many applications

- 0,02% of the range/°С temperature drift

Comment pouvons-nous vous aider ?

Au-delà de la qualité des produits, Althen excelle également dans le service et l'assistance. L'année dernière, ils ont rapidement réparé deux capteurs endommagés, qui fonctionnent désormais comme s'ils étaient neufs. Leur réactivité et leur expertise font d'eux un élément indispensable de notre succès, non seulement cette année, mais pour les années à venir.

Other hyperloop projects

Contactez nous

for your project or more information on laser triangulation sensors and IMU's