Accutests met loadcels voor duurzame mobiliteit

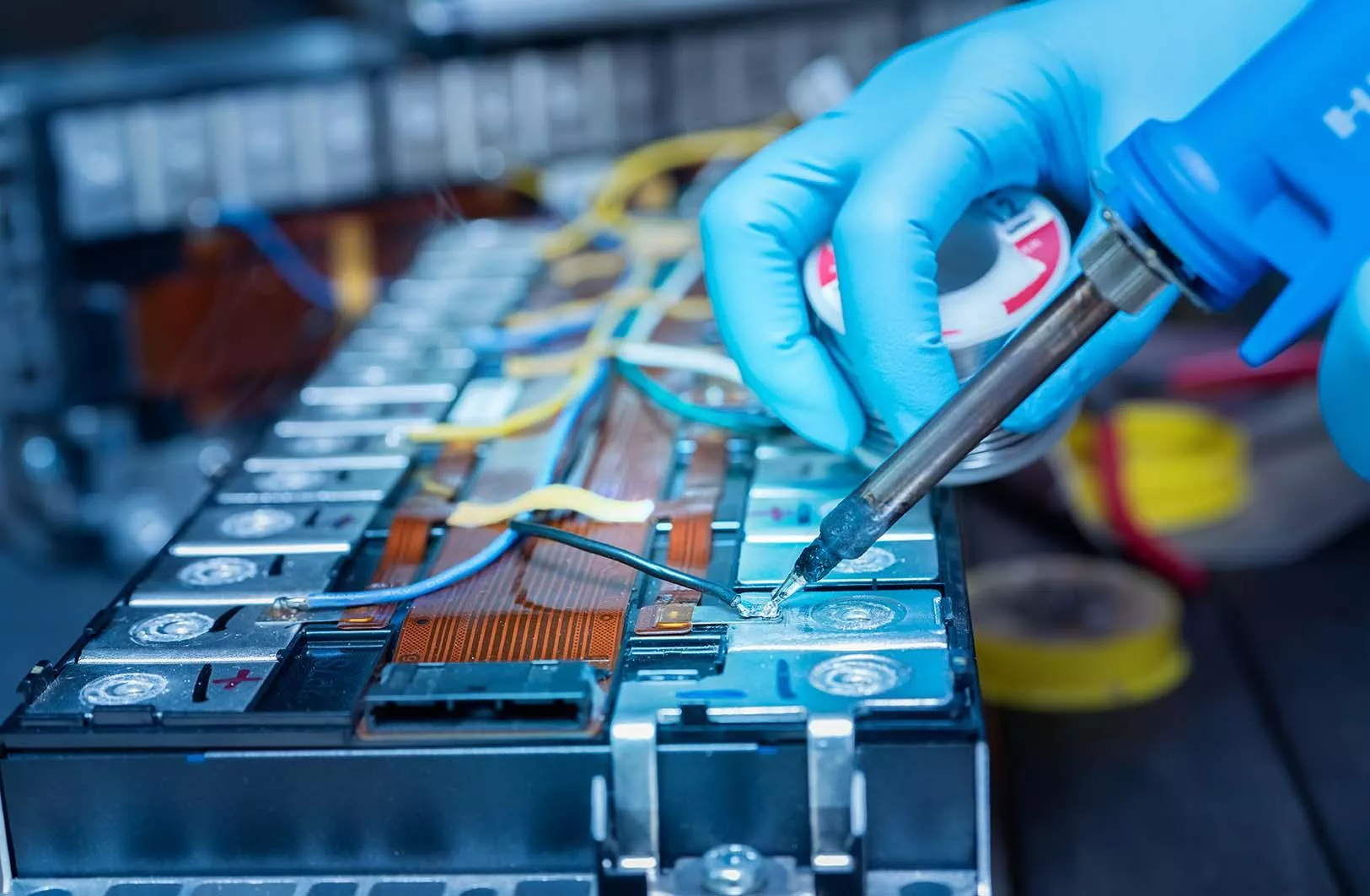

De accu is een van de belangrijkste onderdelen van een elektrische auto. Niet alleen is het het zwaarste en duurste component, hij bepaalt ook in grote mate de prestaties en levensduur van het voertuig. Een moderne accu bestaat uit meerdere batterijmodules en kan tot wel 40% van de totale voertuigkosten vertegenwoordigen.

In het kader van duurzame mobiliteit zijn betrouwbare en efficiënte accu’s van groot belang. Daarom zijn lithium-ion-accu’s tegenwoordig de standaard in elektrische voertuigen (EV’s). Ze bieden een combinatie van voordelen: een compact ontwerp, relatief laag gewicht, hoge energiedichtheid en een lange levensduur. Alternatieven zoals solid-state of magnesium-zwavel batterijen zijn in ontwikkeling, maar worden nog weinig toegepast.

Om de prestaties en levensduur van lithium-ion-accu’s te garanderen, voeren fabrikanten intensieve en nauwkeurige tests uit. Hierbij worden onder andere loadcellen gebruikt om krachten en spanningen tijdens het laden en ontladen te meten. Deze gegevens zijn van belang voor het inschatten van slijtage en voor het bieden van garanties op accucapaciteit.

De werking van een lithium-ion-accu berust op een chemisch proces tussen twee elektroden: de negatieve elektrode (kathode), gemaakt van lithiummetaaloxide, en de positieve elektrode (anode), bestaande uit grafiet. Deze elektroden worden gescheiden door een elektrolyt, een geleidende vloeistof of gel.

Tijdens gebruik bewegen lithiumionen van de kathode naar de anode, waardoor elektrische stroom ontstaat. Bij het opladen keren de ionen terug naar de kathode, wat ervoor zorgt dat het grafiet in de anode uitzet.

Monitoring van interne krachten

Tijdens het laden van een accu zet het grafiet in de anode uit. Bij het ontladen neemt deze volumeverandering doorgaans weer af. Toch verloopt dit proces niet altijd volledig, zeker niet bij lage temperaturen of hoge laadstromen. In zulke gevallen kan lithium plating optreden: lithiumionen slaan zich vast op de anode in plaats van zich gelijkmatig te verdelen. Dit heeft negatieve gevolgen voor zowel de levensduur van de batterij als de veiligheid ervan.

Voor fabrikanten die inzetten op duurzame mobiliteit is het daarom belangrijk om deze interne krachten goed te monitoren. Een hoogwaardige loadcell maakt het mogelijk om de mechanische spanningen die in de accu ontstaan nauwkeurig te meten. Zelfs onder zware klimaatomstandigheden blijft de meting betrouwbaar en stabiel.

Daarnaast is de gevoeligheid van de loadcell van groot belang. Zelfs de kleinste krachtveranderingen moeten gedurende lange testperioden consistent worden vastgelegd. Alleen met dit soort nauwkeurige meetoplossingen kunnen elektrische voertuigen langdurig veilig en efficiënt blijven functioneren.

-

Topkwaliteit sensorenIn product en proces

-

Langdurig partnerschapMet bekende fabrikanten

-

Betrouwbaar en ervarenMeer dan 75 jaar bewezen prestaties

-

Innovatief en nieuwNieuwste producten en ontwikkelingen

Productcategorieën

ALF255 Miniatuur krachtopnemer

- Compact ontwerp voor krappe ruimtes

- Meet druk en trek tot 6,4 kN

- IP65 afdichting en roestvrij staal

ALF252 Pancake Krachtsensor

- Meetbereik: ~1 kN tot ~10 kN

- Niet-lin./hysterese: 0,1/0,1% RL

- Diverse uitvoeringen mogelijk op aanvraag

ALF207 Donut krachtopnemer

- Meetbereiken tot 200 kN

- Geschikt voor drukkrachttoepassingen

- Lage inbouwhoogte, eenvoudig te installeren

Crashtests voor voertuigveiligheid

Moderne voertuigen zijn uitgerust met talloze sensoren die bijdragen aan comfort, hygiëne en het allerbelangrijkst veiligheid. Vooral bij voertuigtests zoals crashtests spelen sensoren en meetsystemen een belangrijke rol.

Om betrouwbare resultaten te leveren, moeten deze systemen bestand zijn tegen extreme belastingen en voldoen aan strenge technische eisen. Of het nu gaat om fysieke tests in testhallen of virtuele simulaties met enorme hoeveelheden data: de prestaties van de sensortechnologie zijn bepalend voor de veiligheid van alle weggebruikers.

Accucrashtest

De lithium-ionaccu vormt het hart van de aandrijving in elektrische voertuigen. In tegenstelling tot de brandstoftank bij conventionele auto's, bevindt de accu zich op een andere plek in het voertuig Dat maakt hem extra kwetsbaar bij een aanrijding.

Bij een botsing kunnen externe krachten kortsluiting veroorzaken, vooral wanneer de accu wordt opgeladen. De vrijgekomen stroom kan dan een chemische reactie in gang zetten die, in combinatie met zuurstof, kan leiden tot ontbranding en zelfs brand. Daarom is het essentieel dat de accu op een speciaal beschermde plek in het voertuig wordt geplaatst, vaak direct onder het passagierscompartiment.

Om de veiligheid van accu’s te waarborgen, worden uitgebreide tests uitgevoerd. Afstand, kracht, spanning en temperatuur worden nauwkeurig gemeten op geavanceerde accutestbanken. Daarnaast vinden realistische crashtests plaats in speciale testruimtes. Alleen al bij Mercedes worden jaarlijks zo’n 900 van deze tests uitgevoerd (bron: Autosport, Luca Leicht, 19/03/2022).

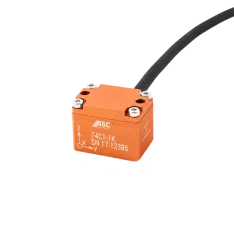

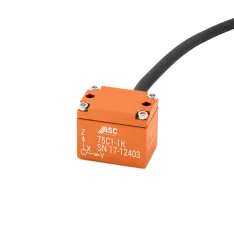

ASC 74C1 Triaxiale versnellingssensor

- Triaxiale piëzoresistieve MEMS-sensor met mV-uitgang

- Schokbestendig tot ±5000 g

Slechts 16 gram – perfect voor lichte testopstellingen

ASC 61C1 Piëzoresistieve versnellingssensor

- Hoge schokbestendigheid tot ±5000g

- Compacte en lichte aluminium behuizing

- Gasgedempt met DC-respons

ASC 66C2 Piezoresistieve accelerometer voor hoge impact

- Meetbereik tot 6000g

- ±10000g schokbestendig

- MEMS-technologie

Voertuigcrashtest

Crashtests zijn essentieel om de veiligheid van voertuigen te beoordelen en mogelijke risico’s bij een ongeval in kaart te brengen. Naast geavanceerde computersimulaties worden ook fysieke crashtests uitgevoerd, inclusief de bekende crashtestdummy’s die inzittenden nabootsen.

Voor deze realistische tests zijn speciale krachtsensoren nodig. Deze worden zowel in het voertuig als in de dummy’s geïntegreerd. Zo kan nauwkeurig worden gemeten welke krachten tijdens een botsing op verschillende lichaamsdelen inwerken.

Moderne crashtestdummy’s zijn uitgerust met wel 220 meetpunten. Daarmee registreren ze de biomechanische belasting op het lichaam tijdens een aanrijding. De verkregen gegevens uit de fysieke test worden vervolgens vergeleken met de resultaten uit de simulaties, om de nauwkeurigheid en betrouwbaarheid van beide testmethoden te bevestigen.

De inzichten uit deze gecombineerde analyses leveren waardevolle informatie op over de bescherming van inzittenden, het functioneren van veiligheidssystemen en mogelijke zwakke plekken in de voertuigstructuur. Zo dragen voertuigcrashtests direct bij aan het verbeteren van de verkeersveiligheid.

EGAS-S398C Schoktestversnellingsmeter

- Standaard <10mV ZMO

- Lineariteit <1%

- Transversale gevoeligheid <1%

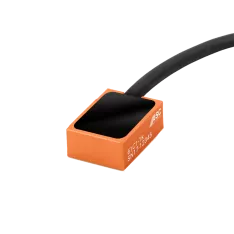

ASC 75C1 Piezoresistieve accelerometer voor triaxiale schokmetingen

- Triaxiale accelerometer tot ±5000g

- DC-respons vanaf 0 Hz

- Piezoresistieve MEMS-technologie

EGAXT3 Mini Critically Damped Drie-assige Accelerometer

- Miniatuur drieassig, laag gewicht

- Statische en dynamische meting

- Frequentiebereik van DC tot 3000 Hz

Navigatietechnologie voor autonoom rijden: de rol van sensoren

Zelfrijdende auto's zijn ontworpen om het verkeer veiliger en efficiënter te maken. Navigatiesystemen vormen de kern van hun werking, en daarin spelen traagheidsmeeteenheden (IMU’s) en traagheidsnavigatiesystemen (INS) een belangrijke rol. Of ze nu analoog of digitaal zijn, IMU’s volgen continu en met hoge precisie de positie en beweging van een object. Hierdoor maken ze een nauwkeurige positiebepaling en soepele, betrouwbare navigatie mogelijk – essentieel in autonome mobiliteit.

Een IMU is een compacte, geavanceerde module die bestaat uit een 3-assige versnellingsmeter en een 3-assige gyroscoop. Samen meten ze bewegingen in zes vrijheidsgraden (6 DOF): lineaire versnellingen langs de X-, Y- en Z-as, en rotaties zoals rollen, kantelen en gieren. Deze configuratie legt elke nuance van voertuigbeweging vast.

IMU’s zijn breed inzetbaar. Ze worden niet alleen toegepast in veiligheidssystemen zoals airbags en elektronische stabiliteitscontrole, maar leveren ook real-time data over de positie en oriëntatie van het voertuig. Dit maakt ze onmisbaar in de nieuwste generaties Advanced Driver Assistance Systems (ADAS) en volledig autonome voertuigen.

Voor maximale nauwkeurigheid worden de gegevens van IMU’s vaak gecombineerd met informatie van GPS-ontvangers en op beelden gebaseerde sensoren zoals lidar en camera’s. Deze sensorfusie maakt het mogelijk om continu en betrouwbaar de exacte positie van het voertuig te schatten – zelfs wanneer GPS-signalen tijdelijk onbetrouwbaar zijn. Het resultaat: een veilige, stabiele en voorspelbare navigatie in elke rijsituatie.

De rol van IMU’s in de navigatie van zelfrijdende auto's

De nieuwste generatie Advanced Driver Assistance Systems (ADAS) en autonome voertuigen stelt hoge eisen aan nauwkeurigheid en betrouwbaarheid. Een hoogwaardige Inertial Measurement Unit (IMU) is daarbij onmisbaar. Deze sensoren maken het mogelijk om voertuigbewegingen uiterst precies te voorspellen en de exacte positie continu in realtime te bepalen.

Om tot een robuuste en stabiele positiebepaling te komen, wordt IMU-data vaak gecombineerd met informatie van GPS-ontvangers en visuele sensoren zoals lidar en camera’s. Deze sensorfusie zorgt ervoor dat de positie van het voertuig zelfs onder lastige omstandigheden, bijvoorbeeld in tunnels of stedelijke gebieden met GPS-verstoring, nauwkeurig kan worden ingeschat.

De gecombineerde gegevens worden vervolgens doorgestuurd naar de centrale computermodule van het voertuig. Daar vormen ze de basis voor beslissingen over stuurcorrecties, snelheidsaanpassingen en andere autonome rijfuncties. Zo draagt de IMU direct bij aan veilige en voorspelbare mobiliteit.

ASC IMU 8.X.Y tactische inertial measurement unit

- Tactische IMU met 6 DOF

- FOG-achtige prestaties, ARW <0,01 °/√u

- Modulaire accelerometer- en gyroscoopbereiken

ASC IMU 7.X.Y ASC IMU 7 Industriële inertial measurement unit

- Industriële IMU met 6 DOF

- Instelbare bereiken tot ±50 g / ±900 °/s

- Laagruis analoge uitgang, IP65-behuizing

ASC 271 Uniaxiale hoeksnelheidsensor - gyroscoop

- Uniaxiale MEMS vibratiering-gyroscoop

- Instelbare bereiken tot ±900 °/s

- IP65 aluminium behuizing met laag stroomverbruik

Krachtsensoren voor voertuigtesten en testbanken

Voor de automotive testsector biedt Althen een breed scala aan gespecialiseerde krachtsensoren. Deze zijn ontworpen om zowel in fysieke testruimtes als op testbanken betrouwbare en nauwkeurige meetresultaten te leveren, zelfs onder uitdagende omstandigheden.

Bij voertuigtesten moeten vaak hoge krachten worden gemeten op moeilijk toegankelijke locaties, waar de beschikbare ruimte voor installatie beperkt is. Tegelijkertijd spelen parameters zoals schakelkwaliteit, schakelgevoel, pedaaldruk (zoals bij de koppeling), en zelfs de kracht die nodig is om een veiligheidsgordel te gebruiken, een grote rol in de beleving van het rijden.

Voor deze toepassingen ontwikkelt Althen speciale meetoplossingen waarmee objectieve meetwaarden kunnen worden verzameld. Op basis van deze data kunnen fabrikanten krachten afstemmen op het gewenste rijgevoel en zo zowel comfort als veiligheid optimaliseren.

Sensoren voor navigatie in autonome voertuigen

Pedaalkrachtopnemers zijn onmisbaar voor het meten van de krachten die nodig zijn om rem-, gas- en koppelingspedalen te bedienen. Deze metingen geven inzicht in ergonomische factoren en de wisselwerking tussen verschillende spieren die betrokken zijn bij het genereren van kracht. Door deze gegevens te analyseren, kunnen fabrikanten het pedaalontwerp optimaliseren voor beter gebruikerscomfort, nauwkeurigere respons en verbeterde voertuigprestaties.

Op dezelfde manier worden 3-assige krachtsensoren gebruikt om de werking van de versnellingspook te beoordelen, zodat de kwaliteit van het schakelen in een vroeg stadium geëvalueerd kan worden. Deze sensoren leveren nauwkeurige metingen door de krachtcomponenten langs drie assen als afzonderlijke signalen uit te voeren. Deze krachtopnemers worden volledig gekalibreerd geleverd en zijn klaar voor onmiddellijk gebruik in testomgevingen.

Voor het testen van veiligheidsgordels worden gespecialiseerde krachtopnemers gebruikt om nauwkeurige krachtmetingen uit te voeren. Gekenmerkt door hun lage gewicht en hoge sterkte, zijn deze sensoren ideaal voor dynamische toepassingen, zoals crashtests, waar vervormingsvrije metingen kritisch zijn. Hun robuuste ontwerp garandeert betrouwbare prestaties onder extreme omstandigheden en levert waardevolle gegevens voor de ontwikkeling van veiligere voertuigen.

ALF304 Rempedaal Krachtsensor

- Meetbereik: 0 tot 2,5 kN

- Meet de krachten van het rempedaal

- Maakt bevestiging aan elk vormpedaal mogelijk

ALF321 Versnellingspook Krachtsensor

- Meetbereik: 0 tot 200 N

- Meet versnellingspookkrachten voor versnellingskeuze

- Pure gekalibreerde uitgangen voor elke as

ALF319 Handrem Krachtsensor

- Meetbereik: 0 tot 1 kN

- Meting van een ergonomische kracht

- Goede afwijzing van vreemde lading

Wat kan Alten voor u betekenen?

Althen Sensors & Controls biedt hoogwaardige meetoplossingen die voldoen aan de strengste eisen van de auto-industrie. Of het nu gaat om het testen van accu's, crashtests of navigatieoplossingen, wij bieden de technologie die u nodig hebt om uw project met succes te realiseren.

Neem contact met ons op voor meer informatie over hoe onze sensoren uw projecten kunnen verbeteren.