Sensoren und Joysticks müssen nicht nur präzise Messwerte liefern, sondern zugleich jede Zündgefahr zuverlässig ausschließen. In diesem Artikel erläutern wir die Grundprinzipien der Eigensicherheit, stellen wichtige industrielle Einsatzbereiche vor und zeigen, wie Althen als erfahrener Partner ATEX-zertifizierte Lösungen bereitstellt.

Warum ATEX-Umgebungen so anspruchsvoll sind

Explosionsgefährdete Bereiche sind in vielen Industrien allgegenwärtig – etwa in der Öl- und Gasindustrie, der Chemieproduktion oder im Bergbau. In solchen Umgebungen können bereits kleinste Mengen an Gasen, Dämpfen oder Staubpartikeln explosionsfähig sein, wenn sie mit elektrischen Geräten oder Funkenquellen in Kontakt kommen.

Um diese Risiken zu minimieren, definieren die europäischen ATEX-Richtlinien (ATmosphères EXplosibles), wie elektrische und elektronische Geräte – darunter auch Sensoren und Industrie-Joysticks – konstruiert, geprüft und zertifiziert werden müssen.

Nur ATEX-zertifizierte und eigensichere Geräte gewährleisten den sicheren Betrieb in explosionsgefährdeten Zonen, ohne die Messgenauigkeit oder Steuerungspräzision zu beeinträchtigen.

ATEX-Zonenklassifizierung:

- Zone 0 / 20: Explosionsfähige Atmosphäre ist ständig vorhanden.

- Zone 1 / 21: Kann während des normalen Betriebs auftreten.

- Zone 2 / 22: Tritt nur unter abnormalen Bedingungen oder bei Ausfällen auf.

In diesen Umgebungen müssen alle Sensoren und Joysticks nicht nur präzise arbeiten, sondern auch absolut sicher funktionieren.

Wie Eigensicherheit technisch funktioniert

Eigensicherheit wird erreicht, indem die Elektronik so ausgelegt ist, dass sie weit unterhalb der Zündenergiegrenzen arbeitet. In einem eigensicheren Sensor greifen mehrere Schutzmechanismen ineinander, um maximale Sicherheit zu gewährleisten:

- Energiebegrenzung: Typische Grenzwerte liegen bei ca. 30 V, 100 mA und 1,3 W, abhängig von der Gasgruppe und der Zoneneinstufung.

- Spannungs- und Strombegrenzung: Widerstände und Zener-Dioden verhindern Spannungsspitzen und transienten Überspannungen.

- Kurzschlussschutz: Sicherungen oder strombegrenzende Widerstände sorgen dafür, dass selbst im Fehlerfall keine gefährliche Energiemenge freigesetzt wird.

- Galvanische Trennung: Verhindert, dass Hochspannung in den empfindlichen Messkreis gelangt.

- Thermisches Management: Alle Bauteile bleiben unter ihrer zulässigen Oberflächentemperatur (z. B. T4 ≤ 135 °C).

Durch diese Konstruktionsprinzipien ist sichergestellt, dass der Sensor selbst bei Doppelfehlerbedingungen weder Funken noch übermäßige Wärme erzeugen kann, die eine Zündung verursachen würden.

Dabei gilt: Diese Prinzipien sichern die interne Sicherheit des Sensors, doch die Gesamtsicherheit des Messsystems hängt zusätzlich von der korrekten Systemauslegung ab – insbesondere vom Einsatz geeigneter Sicherheitsbarrieren und Trennverstärker.

Systemdesign und Barrieren

In der Praxis geht die Eigensicherheit über den Sensor hinaus. Der gesamte Stromkreis – einschließlich Verkabelung, Steckverbindern und Schnittstellenelektronik – muss so ausgelegt sein, dass Zündrisiken vermieden werden. Dies wird durch den Einsatz von Sicherheitsbarrieren und eine sorgfältige Kontrolle der elektrischen Parameter des Systems erreicht.

Zener-Barrieren und galvanische Trenner

Zur Absicherung eigensicherer Stromkreise kommen hauptsächlich zwei Technologien zum Einsatz:

- Zener-Barrieren:

Diese nutzen Zener-Dioden, Widerstände und Sicherungen, um Spannung zu begrenzen und Strom zu dämpfen. Sie sind kosteneffizient und zuverlässig, erfordern jedoch eine stabile Erdung. Ideal für kompakte Installationen mit kurzen Leitungswegen. - Galvanische Trenner:

Arbeiten mit Transformatoren oder Optokopplern, um den sicheren und den explosionsgefährdeten Bereich vollständig zu isolieren. Sie benötigen keine Erdung und gewährleisten eine hohe Signalqualität – perfekt für größere oder verteilte Systeme.

Beide Technologien stellen sicher, dass keine gefährliche Energiemenge aus dem sicheren Bereich in die explosionsgefährdete Zone gelangen kann – selbst im Falle eines elektrischen Fehlers.

Kabelparameter und Systemzertifizierung

Die elektrischen Eigenschaften von Kabeln – insbesondere Kapazität (C) und Induktivität (L) – können in langen Leitungen Energie speichern, die unter Umständen sichere Grenzwerte überschreitet. Daher legen die ATEX- und IECEx-Zertifizierungen für jeden Sensortyp genau fest, welche maximalen Kabelkapazitäten und -induktivitäten zulässig sind. Damit ein Messkreis vollständig zertifiziert ist, müssen Sensor und Sicherheitsbarriere gemeinsam geprüft und zugelassen werden – im sogenannten Entity- oder Loop-Konzept. Ingenieure stellen die Normkonformität sicher, indem sie die Herstellerdokumentation prüfen und die Sicherheitsreserven gemäß IEC 60079-14 berechnen.

Best Practices für das Systemdesign

- Eigensichere Leitungen stets getrennt von Stromversorgungsleitungen verlegen.

- Kabellängen minimieren und geschirmte Leitungen verwenden, wo möglich.

- Kompatibilität zwischen Sensor, Barriere und Steuersystem prüfen.

- Dokumentation und Loop-Zeichnungen aktuell halten – wichtig für Audits und Zertifizierungen.

Die Vorteile eigensicherer Sensoren

Die Entscheidung für eigensichere Sensoren bringt weit mehr Vorteile als nur die Erfüllung gesetzlicher Anforderungen. Sie vereinfachen das Anlagendesign, erhöhen die Betriebssicherheit und senken die Gesamtsystemkosten.

1. Maximale Sicherheit

Für den Einsatz in Zone 0, 1 und 2 zertifiziert, gewährleisten eigensichere Sensoren, dass selbst bei einem Doppelfehler keine ausreichende Energie zur Zündung einer explosionsfähigen Atmosphäre freigesetzt wird. Sie werden in Raffinerien, Gasanlagen und unterirdischen Einrichtungen weltweit eingesetzt – überall dort, wo kontinuierlicher Betrieb und absolute Sicherheit gefordert sind.

2. Vereinfachte Installation und Zertifizierung

Da der Zündschutz elektrisch und nicht mechanisch erfolgt, sind massive druckfeste Gehäuse oder explosionssichere Kapselungen überflüssig. Das ermöglicht leichtere, schnellere Installationen und vereinfachten Wartungszugang – insbesondere bei Modernisierungen oder Nachrüstungen.

3. Höhere Zuverlässigkeit und weniger Wartung

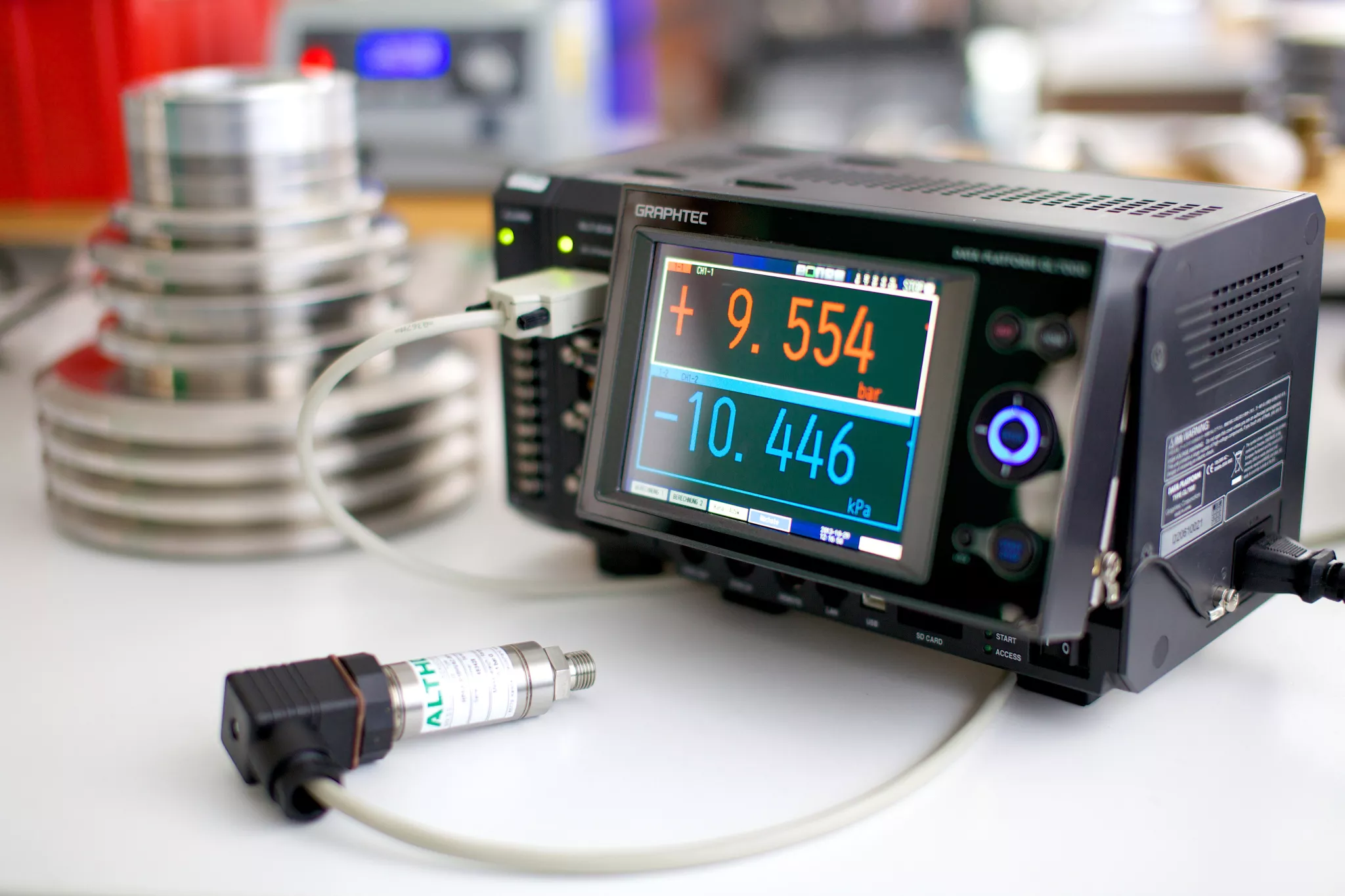

Der Betrieb mit niedriger Spannung und geringem Strom reduziert den Verschleiß von Bauteilen und verhindert Wärmeentwicklung. Das Ergebnis: stabile Messergebnisse, längere Lebensdauer und minimierte Ausfallzeiten – entscheidend für prozesskritische Anwendungen im Dauerbetrieb.

4. Flexible Integration

Eigensichere Sensoren lassen sich problemlos über zugelassene Barrieren oder Trenner in bestehende Systeme einbinden. Sie sind kompatibel mit SPS-Steuerungen, Messwandlern und DAQ-Systemen und eignen sich gleichermaßen für Neuanlagen und System-Upgrades.

5. Weltweite Zulassungen

Viele eigensichere Sensoren verfügen über mehrere internationale Zertifizierungen wie ATEX, IECEx, FM oder CSA. Das ermöglicht den globalen Einsatz und sorgt für einheitliche Sicherheitsstandards in allen Standorten – ein klarer Vorteil für internationale Betreiber und OEMs.

Fazit

Eigensichere Sensoren bieten die perfekte Kombination aus Sicherheit, Einfachheit und langfristiger Performance. Sie sind die smarte Wahl für Ingenieure, die präzise und sichere Messsysteme in explosionsgefährdeten Bereichen planen oder betreiben.

Anwendungsbeispiele

Eigensichere Sensoren kommen überall dort zum Einsatz, wo Zündgefahr besteht und Präzision entscheidend ist:

- Öl und Gas: Positions-, Füllstands- und Drucküberwachung auf Bohrplattformen und in Pipelines.

- Chemische Industrie: Ventilposition und Durchflussregelung unter Bedingungen mit brennbaren Gasen.

- Lebensmittel und Pharmazeutika: Füllstandsüberwachung in Silos, in denen Staub explosive Gemische bilden kann.

- Bergbau: Positionserfassung und -steuerung von Maschinen in beengten, gasreichen Bereichen.

Passende Produkte

Auswahl von ATEX-Produkten aus unserem Portfolio

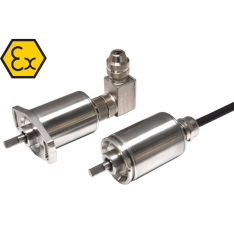

M500 induktiver Dreh-/Schwenkwinkelsensor

- ATEX / IECEx / UKEX zertifiziert für Gas-, Staub- und Bergbauumgebungen

- Berührungslose induktive Technologie zur Vermeidung von Verschleiß

- Geeignet für lange Kabellängen bis zu 1000 m im 5-Draht-Modus

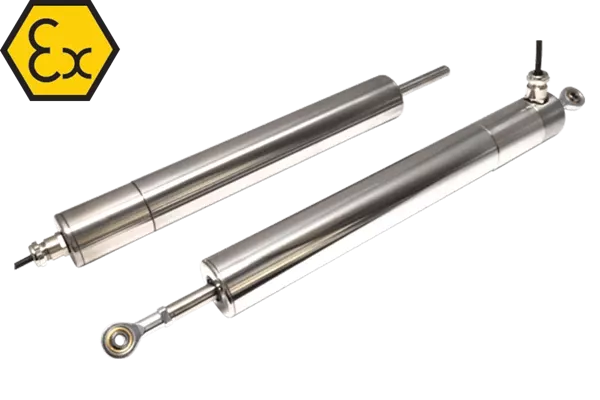

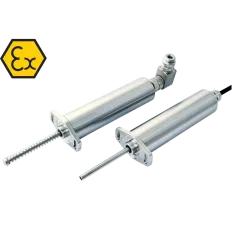

H133 Eigensicherer Linearwegaufnehmer mit mittlerem Messweg

- Zertifiziert für explosionsgefährdete Gas- und Staubzonen

- Kundenspezifischer Messweg von 51 mm bis 100 mm

- Robustes Edelstahlgehäuse mit IP67-Schutzart

M117 Slim-Line Linearpositionssensor

- Eigensicher zertifiziert für Ex I/II M1/GD-Zonen

- Schlankes 19-mm-Gehäuse mit flexiblen Befestigungsoptionen

- Konfigurierbarer Messbereich von 5 bis 350 mm

Können wir Ihnen weiterhelfen?

Wir unterstützen Sie dabei, sichere und normkonforme Messsysteme für ATEX-Umgebungen zu planen und umzusetzen.

Unsere Experten helfen Ihnen bei:

- der Auswahl des passenden Sensors für Ihre ATEX-Zone,

- der Konfiguration von Barrieren und Trennern für ein zertifiziertes Messsystem,

- der Überprüfung der Normkonformität nach EN 60079 und internationalen Standards,

- der Integration eigensicherer Geräte in SPS- oder Automatisierungssysteme.

Mit jahrzehntelanger Erfahrung bieten wir nicht nur hochwertige Produkte, sondern auch technische Beratung, kundenspezifische Lösungen und umfangreiche Dokumentation – für sichere, zuverlässige und langlebige Messsysteme. Kontaktieren Sie uns für eine technische Beratung oder fordern Sie ein individuelles Angebot an.

FAQ: Häufig gestellte Fragen zu ATEX und Sensortechnik

Was bedeutet ATEX?

ATEX steht für ATmosphères EXplosibles und bezeichnet die europäischen Richtlinien für Geräte und Schutzsysteme, die in explosionsgefährdeten Bereichen eingesetzt werden. Diese Richtlinien definieren die Anforderungen an Konstruktion, Prüfung und Kennzeichnung von Geräten, um ein sicheres Arbeiten in solchen Umgebungen zu gewährleisten.

Wann ist eine ATEX-Zertifizierung erforderlich?

Eine ATEX-Zertifizierung ist immer dann vorgeschrieben, wenn im Betrieb explosive Gase, Dämpfe oder Stäube auftreten können – etwa in Chemieanlagen, Öl- und Gasindustrie, Lackierereien, Getreidesilos oder Mühlenbetrieben. Ziel ist es, sicherzustellen, dass elektrische Geräte keine Zündquelle darstellen.

Was ist der Unterschied zwischen ATEX und IECEx?

ATEX ist das europäische Zertifizierungssystem, während IECEx das internationale Pendant darstellt, das von der IEC (International Electrotechnical Commission) entwickelt wurde. Geräte mit beiden Zulassungen können weltweit eingesetzt werden und erfüllen die höchsten Sicherheitsstandards in allen Regionen.

Welche Sensoren sind für ATEX-Zonen geeignet?

Für ATEX-Zonen (0, 1, 2 / 20, 21, 22) eignen sich Sensoren, die eigensicher sind oder über eine ATEX-Zertifizierung für die jeweilige Zonenklassifikation verfügen. Dazu gehören z. B.:

- Eigensichere Sensoren für Zone 0/20 (höchste Sicherheitsanforderung)

- Druckfeste Gehäuse (Ex d) für Zone 1/21

- Erhöhte Sicherheit (Ex e) für Zone 2/22

Althen Sensors & Controls bietet ein breites Portfolio eigensicherer Sensoren für Positions-, Druck-, Kraft- und Beschleunigungsmessungen in explosionsgefährdeten Bereichen.

Was bedeutet „eigensicher“?

Ein eigensicheres Gerät ist so konstruiert, dass die elektrische Energie im Inneren begrenzt ist – selbst im Fehlerfall reicht sie nicht aus, um Funken oder übermäßige Wärme zu erzeugen, die eine Explosion auslösen könnten. Dieses Konzept gehört zu den zuverlässigsten Schutzarten für elektrische Geräte in ATEX-Zonen.

Was passiert, wenn ein Gerät nicht ATEX-zertifiziert ist?

Der Einsatz nicht zertifizierter Geräte in ATEX-Bereichen ist gesetzlich verboten und kann zu Explosionen, Personen- und Sachschäden führen. Darüber hinaus kann der Betreiber im Schadensfall rechtlich haftbar gemacht werden und verliert in der Regel den Versicherungsschutz. Daher ist es zwingend erforderlich, nur ATEX-konforme und geprüfte Geräte zu verwenden.