Die präzise Messung von Drehmomenten an Wellen ist entscheidend für die Entwicklung, Prüfung und Optimierung moderner Antriebs- und Maschinensysteme. Doch gerade bei rotierenden Anwendungen stellt die zuverlässige Erfassung mechanischer Belastungen besondere Anforderungen an Sensorik, Signalübertragung und Montage. In diesem Beitrag zeigen wir Ihnen, wie Dehnungsmessstreifen (DMS) für die Torsionsmessung eingesetzt werden, worauf bei rotierenden Systemen zu achten ist – und welche Alternativen es gibt.

Warum Drehmoment messen?

Drehmoment ist eine der entscheidenden mechanischen Messgrößen, wenn es um das Verständnis von Kräften und Leistungsübertragung in rotierenden Systemen geht. Es liefert nicht nur Rohdaten, sondern hilft Ingenieuren, entscheidende Rückschlüsse auf den Zustand, die Effizienz und die Belastung eines Systems zu ziehen.

Drehmoment ist eine Schlüsselfunktion in vielen Bereichen, z.B.:

- Prüfstände für Motoren und Getriebe

- Entwicklung von Automotive und E-Mobility-Komponenten

- Monitoring von Turbinen oder Wellen in Industrieanlagen

- Effizienzsteigerung und Zustandsüberwachung im Betrieb

- Optimierung und Überwachung in der Energieerzeugung (Turbinen, Generatoren)

Die präzise Erfassung des Drehmoments ist somit weit mehr als nur eine technische Notwendigkeit – sie ist der Schlüssel zur Effizienzsteigerung, Fehlervermeidung und Systemoptimierung in rotierenden Anwendungen.

Signalübertragung von rotierenden Komponenten

Bei der Drehmomentmessung auf rotierenden Wellen wird die Dehnung meist über Dehnungsmessstreifen (DMS) erfasst. Entscheidend ist, wie das Messsignal von der drehenden Welle zur Auswerteeinheit gelangt. Dafür stehen drei bewährte Lösungen zur Verfügung:

Schleifring-Systeme

Diese Systeme übertragen das DMS-Signal über rotierende Kontakte (Ringe und Bürsten) von der Welle zur stationären Ausleseeinheit. Sie sind kostengünstig, mechanisch einfach aufgebaut und eignen sich gut für Anwendungen mit niedriger bis mittlerer Drehzahl. Allerdings sind sie verschleißanfällig und erfordern regelmäßige Wartung.

Telemetrie-Systeme

Bei dieser Lösung wird das Messsignal drahtlos übertragen – meist per Funk oder induktiv. Ein Miniaturverstärker und ein Sender sind direkt mit dem DMS verbunden, die Energieversorgung erfolgt über Batterie oder induktiv. Telemetriesysteme liefern hochpräzise Daten, sind wartungsarm und ideal für hohe Drehzahlen, erfordern jedoch etwas mehr Integrationsaufwand.

Reibschlüssige Drehmomentsensoren

Diese Komplettsysteme bestehen aus einem vormontierten Sensormodul, das ohne Modifikation direkt auf die Welle geklemmt wird. Der Sensor enthält bereits DMS, Verstärker, Telemetrie und Batterie. Besonders geeignet für temporäre Einsätze, Retrofit-Lösungen oder wenn mechanische Eingriffe nicht möglich sind.

Torsionsmessung mit Dehnungsmessstreifen: So funktioniert’s

Zur Messung der Torsion werden spezielle Torsions-DMS eingesetzt, z. B. die FCT-Serie (F Serie). Diese sind in ±45° ausgerichtet, um die Verwindung der Welle zu erfassen.

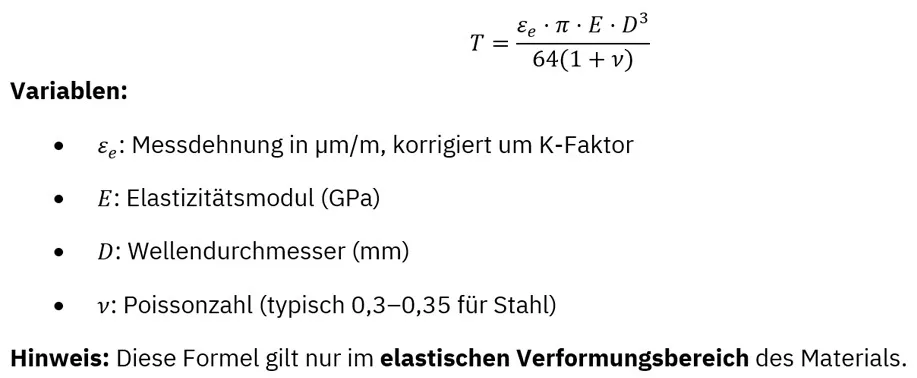

Durch eine Vollbrückenschaltung kann die Dehnung gemessen und direkt in ein Drehmoment umgerechnet werden:

Zentrifugalkräfte und sichere Verkabelung

Bei rotierenden Systemen wirken erhebliche Zentrifugalkräfte auf alle Bauteile, die sich mitdrehen – einschließlich der Dehnungsmessstreifen, Anschlussleitungen, Telemetrieeinheiten und Batterien. Diese Kräfte steigen quadratisch mit der Drehzahl und können die mechanische Belastung der Komponenten massiv erhöhen.

Um Messfehler, Kabelbrüche oder sogar Beschädigungen zu vermeiden, ist eine durchdachte Auswahl und Verlegung der elektrischen Leitungen entscheidend:

- Verwenden Sie möglichst dünne, leichte Anschlussleitungen, um die auf Masse wirkenden Zentrifugalkräfte zu minimieren.

- Die Lötstellen und Übergänge zwischen DMS und Kabel müssen mechanisch entlastet und fixiert sein – z. B. mit Klebeband, Schrumpfschlauch oder geeigneten Klebstoffen.

- Kabel dürfen nicht lose geführt oder freischwingend sein, da sie sonst durch die Rotation vibrieren oder reißen können.

- Der Kabelverlauf sollte flach an der Wellenoberfläche verlaufen und in Drehrichtung gekröpft sein, um Schlaufenbildung zu vermeiden.

- Bei sehr hohen Drehzahlen empfiehlt sich zusätzlich eine Ummantelung oder Schutzführung, um die Leitungen gegen Abrieb und Schlagbelastung zu schützen.

- Auch die Befestigung der Telemetrieeinheit oder Schleifringaufnahme muss zentrisch und sicher ausgeführt sein, da bereits geringe Unwuchten zu Schwingungen führen können.

Ein praxisbewährter Ansatz ist, den Kabelverlauf vor der endgültigen Befestigung bei niedriger Drehzahl zu testen und gegebenenfalls mit einer Kamera oder einem Laservisier zu kontrollieren.

Alternative: Reibungskupplungs-basierte Drehmoment-Sensoren

Für bestehende Wellen oder schwer zugängliche Systeme bieten sich sogenannte Friction-Type-Torque-Sensoren an. Diese Systeme bestehen aus einer:

- mechanischen Spannschelle (angepasst an den Wellendurchmesser)

- Sensorik zur Erfassung der Torsion über Reibkontakt

- integrierten Einheit mit Verstärker, Sender und Batterie

Vorteil: Keine Bohrung oder Modifikation der Welle notwendig. Die Installation ist einfach, auch im Feld.

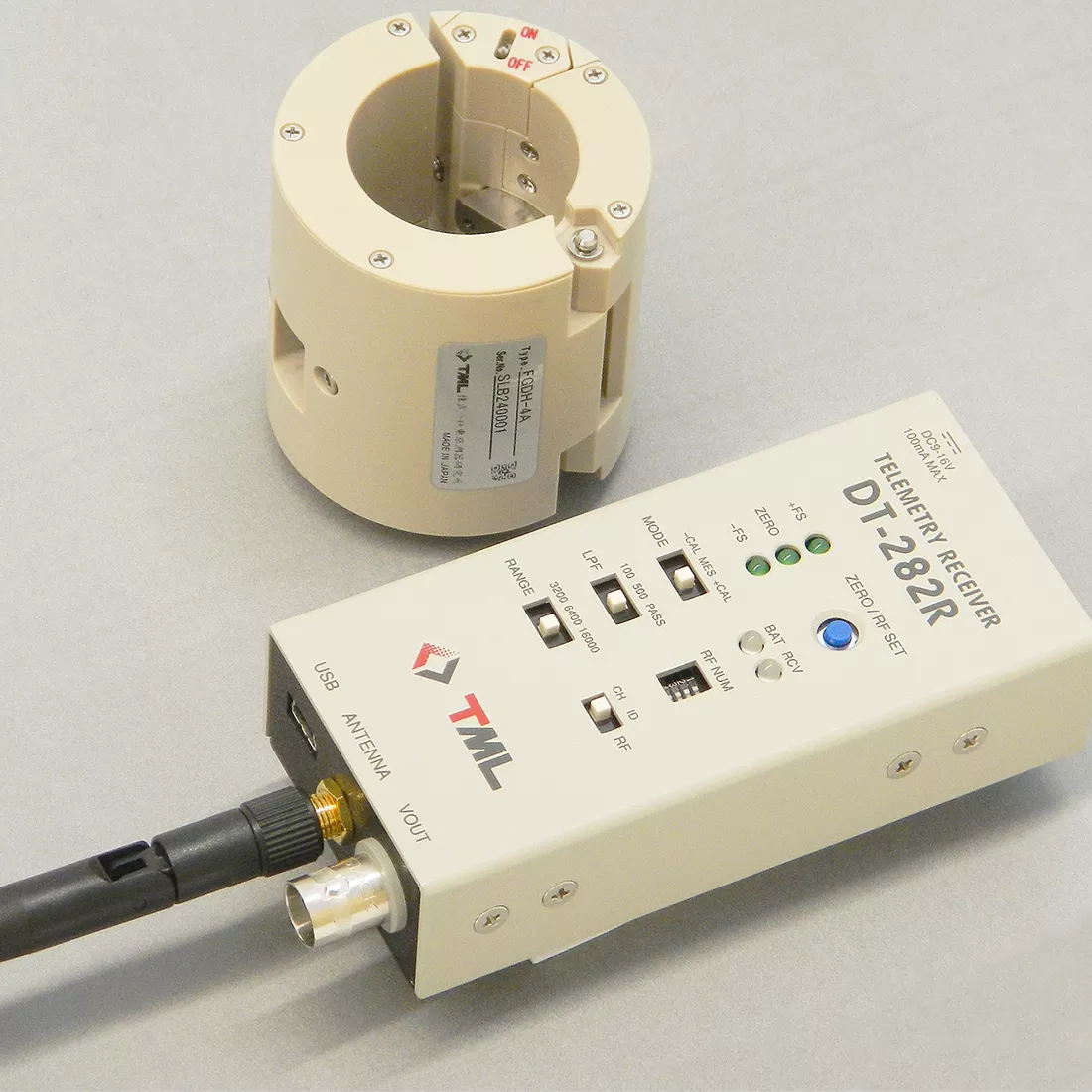

Beispiel: FGDH-4A reibschlüssiges Drehmomentsensor-System

Das FGDH-4A ist ein innovatives Drehmomentsensor-System zur berührungslosen Erfassung des Torsionsmoments auf rotierenden Wellen – ohne mechanischen Eingriff in die Welle.

- Messprinzip: Reibschlüssige Ankopplung mit Dehnungsmessstreifen-Technologie

- Installation: Die Sensoren werden über eine passgenaue Klemmvorrichtung direkt auf die Welle aufgespannt

- Signalübertragung: Integriertes Telemetriesystem zur drahtlosen Datenübertragung

- Stromversorgung: Integrierte Batterie mit bis zu 10 Stunden Laufzeit, ideal für mobile Messkampagnen oder Testreihen

- Messbereiche: Von ±3200 µε bis ±16000 µε

Durch die einfache Handhabung und universelle Einsetzbarkeit eignet sich das FGDH-4A-System besonders für Situationen, in denen ein konventioneller Drehmomentsensor zu aufwendig, teuer oder mechanisch nicht möglich ist.

Passende Produkte

FGDH-4A Reibschlüssiges Drehmomentsensor-System

- One-Touch-Messung

- Klemmbare Installation

- Kabellose digitale Telemetrie (2,4 GHz)

F Serie Dehnungsmessstreifen mit Folie (GOBLET)

- Hohe Ermüdungsfestigkeit

- RoHS2-konform

- Temperaturbereich: -196 bis +150 °C

Fazit: Welche Lösung ist die richtige?

Welche Lösung für die Drehmomentmessung die richtige ist, hängt stark vom Anwendungsfall, den Umgebungsbedingungen und den Anforderungen an Genauigkeit, Integration und Flexibilität ab.

Für hochdynamische Prüfstände oder Forschungslabore bietet sich der Einsatz von spezielle Torsions-DMS in Vollbrückenschaltung, wie beispielsweise FCT - in Kombination mit einem Telemetriesystem an – diese Lösung überzeugt durch hohe Präzision und vollständige Datenerfassung im rotierenden Betrieb.

In seriennahen Tests oder temporären Anwendungen empfehlen sich reibschlüssige Drehmomentsensoren wie das FGDH-4A-System: schnell installiert, flexibel einsetzbar und ohne mechanischen Eingriff in die Welle.

Bei stationären oder langsam drehenden Systemen kann auch ein Schleifring-System für begrenzte Zeit ausreichend und kosteneffizient sein.

Für OEM-Anwendungen ist besonders auf Kompaktheit, Robustheit und eine einfache Integration in bestehende Systeme zu achten.

Letztlich gilt: Die optimale Lösung ist jene, die sich technisch wie wirtschaftlich nahtlos in Ihre Anwendung einfügt – und dabei zuverlässige, nachvollziehbare Messergebnisse liefert.