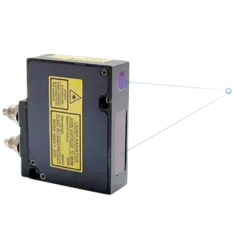

Laser-Triangulationssensoren und IMU

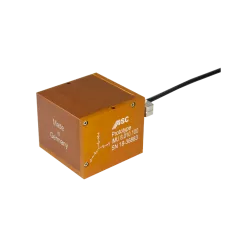

Althen unterstützt unsere Entwicklung durch die Bereitstellung mehrerer hochpräziser Sensoren. Delft Hyperloop verwendet die Laser-Triangulationssensoren von Althen, um den Abstand zwischen dem Pod und der Schiene zu messen. Zusätzlich integrieren wir den Inertialsensor (IMU) von ASC, der ebenfalls von Althen geliefert wird. Diese Komponenten sind entscheidend für eine stabile Levitation und präzise Motorsteuerung mit minimaler Verzögerung.

Zuverlässige Messung in einer Umgebung mit hoher elektromagnetischer Störung

Unser System basiert auf Lasertriangulationssensoren und einer IMU für genaue Messungen und Steuerungen. Eine große Herausforderung war die Umstellung der Triangulationssensoren von analogen auf digitale Ausgänge. Diese Umstellung war aufgrund der starken elektromagnetischen Störungen (EMI) in unserer Anlage notwendig, die die Integrität des analogen Signals beeinträchtigten. Obwohl die Neukonzeption erhebliche Systemänderungen erforderte, verlief die Umstellung reibungslos. Die Leistung der digitalen Version ist mit der bisherigen analogen Anlage vergleichbar.

Submillimetergenauigkeit und schnelle Datenreaktion

Um ein stabiles Schwebesystem aufrechtzuerhalten, müssen unsere Offset-Sensoren eine Genauigkeit im Submillimeterbereich bieten. Der Luftspalt des Pods – der Abstand zur Schiene – liegt zwischen nur 3 und 20 mm, was bedeutet, dass jede Dezimalstelle zählt. Die ausgewählten Sensoren müssen unabhängig vom Messprinzip zuverlässig in diesem Bereich arbeiten, solange sie eine hohe Geschwindigkeit, Genauigkeit und Zuverlässigkeit bieten. Bislang haben Lasertriangulationssensoren diese Anforderungen vollständig erfüllt.

Die IMU spielt ebenfalls eine doppelte Rolle: Sie unterstützt die Levitationssteuerung und hilft durch Kraftmessung bei der Validierung von Simulationsmodellen. Dazu muss der Sensor sowohl schnell als auch hochempfindlich sein und einen breiten Messbereich unterstützen, um Kräfte unterschiedlicher Größenordnung zu erfassen.

Intelligente Sensorintegration und Umstellung auf digitale Datenübertragung

- Die 16 Offset-Sensoren sind mithilfe von speziell angefertigten, 3D-gedruckten Halterungen, die am Chassis befestigt sind, rund um den Pod angebracht.

- Diese sind über RS485 mit einer speziell entwickelten Leiterplatte verbunden, und alle Sensordaten werden über den CAN-Bus an den Levitationscontroller weitergeleitet.

- Zuvor verwendeten wir einen analogen Ausgang mit einer einfachen Leiterplatte, die alle Datenleitungen in einem Stecker zusammenfasste. Dieser war mit den ADCs im Levitationscontroller verbunden, aber EMI-Probleme beeinträchtigten die Zuverlässigkeit.

Optimierung der Hochgeschwindigkeits-Datenarchitektur

- Der Übergang zur digitalen Ausgabe erforderte ein Umdenken hinsichtlich der Datenverarbeitung unseres Systems.

- Jeder der 16 Sensoren überträgt Daten mit einer Mindestfrequenz von 1,5 kHz (idealerweise 2 kHz) und einer Datenrate von 4 Byte pro Messung – das entspricht ca. 50 kb/s pro Sensor oder insgesamt 750 kb/s.

- Zunächst erwogen wir, alle Sensoren an einen einzigen RS485-Bus anzuschließen, aber aufgrund von Bandbreiten- und Identifikationsbeschränkungen war dies nicht realisierbar.

- Stattdessen haben wir für jeden Sensor einen eigenen RS485-Bus entwickelt. Alle Busse werden in einer zentralen Leiterplatte zusammengeführt, die die kombinierten Daten verarbeitet und über CAN an den Levitationscontroller überträgt.

Althen ist seit Langem ein bewährter Partner unseres Projekts. Die Stabilität und Präzision ihrer Sensoren ist so hoch, dass sie bei der Fehlersuche als Fehlerquelle ausgeschlossen werden können – das spart Zeit und erhöht die Effizienz unserer Entwicklung.

Testen und Leistungsoptimierung

- Nach Fertigstellung der Leiterplatte führten wir isolierte Labortests durch, um die RS485-Kommunikation und die Sensorintegration zu validieren.

- Dabei analysierten wir die Sensordatenstruktur und Parametereinstellungen und bestätigten den Mehrwert der digitalen Schnittstelle.

- Erste Messungen zeigten eine Latenzzeit von ca. 3 ms – zu hoch für unseren 750-µs-Regelkreis.

- Durch gezielte Anpassung von Sensoreinstellungen wie Belichtungszeit und Puffergröße konnten wir die Verzögerung auf unter 750 µs reduzieren – vergleichbar mit der analogen Variante.

- Die Optimierung wurde maßgeblich durch die umfassende Dokumentation und die Schnittstellentools von Althen unterstützt und war entscheidend für die erfolgreiche Integration.

-

GenauigkeitDas fertige System liefert eine beeindruckende Messgenauigkeit von 0,01 mm.

-

LatenzzeitDie Latenz ist minimal und entspricht nun der bisherigen analogen Konfiguration oder übertrifft diese sogar.

-

Keine ProblemeEs wurden keine Genauigkeitsprobleme oder Abweichungen festgestellt, was bestätigt, dass alle Erwartungen hinsichtlich Leistung und Zuverlässigkeit erfüllt wurden.

Präzision und Leistung in einer Demo unter realen Bedingungen bestätigt

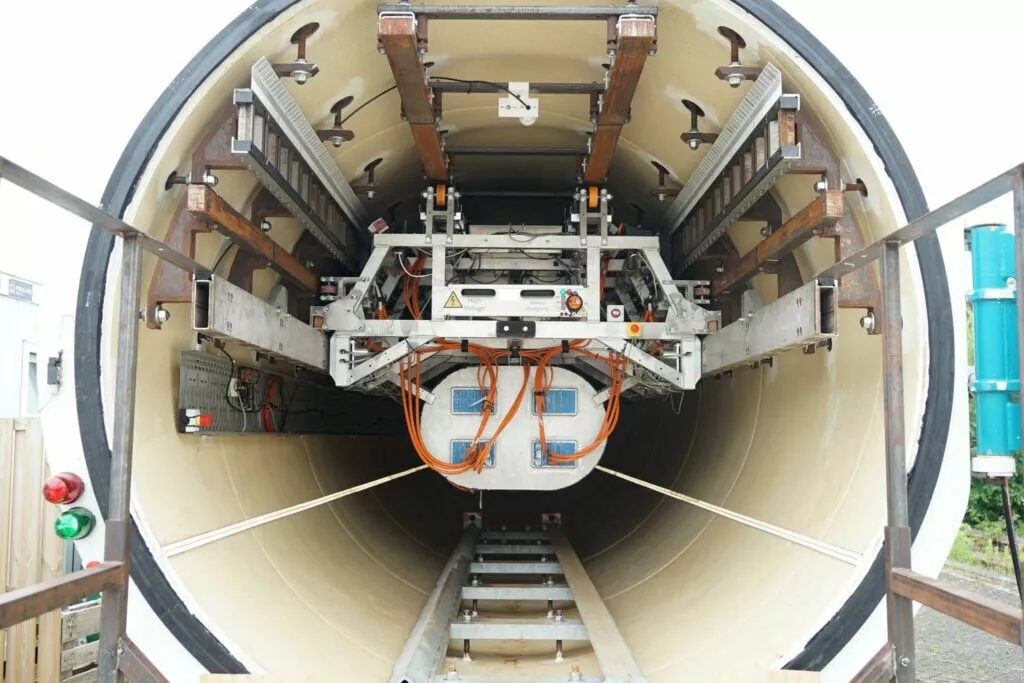

Im Juli 2025 gelang unserem Team ein bedeutender Erfolg: Als erstes Studierendenteam weltweit führten wir eine Live-Demonstration eines Hyperloop-Pods auf der 420 Meter langen Teststrecke des European Hyperloop Center (EHC) in Veendam durch – der längsten Hyperloop-Teststrecke Europas. Diese Premiere markierte einen Meilenstein für nachhaltige Verkehrstechnologien.

Dank der Leistungsfähigkeit unserer Kapsel und der hohen Zuverlässigkeit des Sensorsystems konnten wir den Gesamtpreis der European Hyperloop Week (EHW) gewinnen – ein Beleg für die technische Reife und Einsatzfähigkeit unseres Systems unter realen Bedingungen.

Produkte für dieses Projekt

FDRF603-Serie Laser-Triangulationssensor

- Measuring ranges: from 2 mm to 1.250 mm

- Universal for many applications

- 0,02% of the range/°С temperature drift

ASC IMU 8.X.Y Inertialsensor

- Aluminiumgehäuse

- Beschleunigungsrate:±2g bis ±30g

- Drehrate: ±100°/s und ±200°/s

Althen als verlässlicher Partner für Innovation

Über die Produktqualität hinaus überzeugt Althen auch durch exzellenten Service und Support. Im vergangenen Jahr wurden zwei beschädigte Sensoren schnell instand gesetzt und funktionieren seither wieder einwandfrei. Die schnelle Reaktionszeit und fachliche Kompetenz machen Althen zu einem unverzichtbaren Bestandteil unseres Erfolgs – nicht nur in diesem Jahr, sondern auch in Zukunft.

Andere Hyperloop-Projekte

Kontaktieren Sie uns -

wir finden die passende Messtechnik und Sensorik für Ihr individuelles Projekt!