Öl- & Gasindustrie

In der Öl- und Gasindustrie werden besonders robuste und präzise Sensoren benötigt, die extremen Bedingungen wie hohem Druck, Temperaturen, korrosiven Medien und explosionsgefährdeten Atmosphären standhalten. Sensoren in der Öl- und Gasindustrie müssen daher besonders hohe Anforderungen erfüllen. Sie benötigen eine ATEX- oder IECEx-Zertifizierung, um in explosionsgefährdeten Bereichen sicher eingesetzt werden zu können. Zudem ist eine hohe Langlebigkeit unter extremen Umweltbedingungen wie Hitze, Druck, Feuchtigkeit oder korrosiven Medien unerlässlich. Darüber hinaus sollten die Sensoren über Fernübertragungsfunktionen verfügen und sich nahtlos in SCADA- oder DCS-Systeme integrieren lassen, um eine effiziente und zentrale Prozessüberwachung zu gewährleisten.

Typische Sensorarten

- Drucksensoren / Drucktransmitter: Zur Überwachung von Bohrlochdruck, Rohrleitungsdruck, Tankfüllständen

- Temperatursensoren (z. B. Thermoelemente, RTDs): Zur Überwachung von Prozess- und Lagertemperaturen

- Durchflusssensoren / Durchflussmesser: Zur Messung des Durchflusses von Öl, Gas, Wasser, Chemikalien

- Füllstandssensoren: Zur Kontrolle von Tankinhalten (Öl, Gas, Kondensate)

- Vibrations- und Schwingungssensoren: Für die Zustandsüberwachung von Pumpen, Kompressoren, Turbinen

- Neigungssensoren / Inklinometer: Für die Überwachung von Rohrleitungsverformungen, Plattformstabilität

- Feuchtesensoren / Hygrometer: Zur Kontrolle von Gas- oder Luftfeuchtigkeit in Prozesssystemen

Gefahrenquellen in der Öl- und Gasindustrie

In der Öl- und Gasindustrie sind Funken und Feuer eine der größten Gefahrenquellen für Explosionen. Speziell für diese Branche bieten wir eine ATEX-zertifizierte Sensorreihe, die sich besonders für den Einsatz in explosionsgefährdeten Bereichen eignet. Für den Einsatz in "Zone 1" von Raffinerien liefern wir Positionssensoren, die die Drosselpositionen überprüfen. Diese Sensoren sind in der Lage, sehr kleine Abstände von nur wenigen Millimetern zu messen. Zusätzlich bieten wir die ATEX-Barriere zum Schutz des Sensors vor Verbrennungsenergie.

Typische Anwendungen

Förderanlagen (Bohrinseln, Gasfelder, Bergbau)

In der Förderphase werden Rohstoffe wie Erdöl, Erdgas oder Kohle aus großen Tiefen gewonnen – oft unter extremem Druck, hohen Temperaturen und in korrosiver Umgebung. Hierzu benötigt man u.a. Drucksensoren zur Überwachung des Bohrloch- oder Förderdrucks, Temperatursensoren in Bohrköpfen oder zur Überwachung der Fluidtemperatur, Vibrationssensoren zur Zustandsüberwachung von Pumpen und Bohranlagen sowie Gassensoren zur Detektion von austretendem Methan oder H₂S (explosiv/toxisch).

Pipelines und Rohrleitungssysteme

Für den sicheren Transport von Öl, Gas und Prozessmedien ist eine permanente Überwachung unerlässlich – vor allem auf langen Strecken und bei wechselnden Umgebungsbedingungen. Hierzu werden u.a. Druck- und Durchflusssensoren zur Leckageerkennung und Drucküberwachung, Temperatursensoren zur Vermeidung von Kondensation, Vereisung oder Überhitzung sowie Neigungssensoren zur Erkennung von Erdbewegungen oder Setzungen im Untergrund benötigt.

Raffinerien, Kraftwerke, Chemieanlagen

In der Weiterverarbeitung (z. B. Cracken, Entschwefelung, Verstromung) sind exakte Prozessführung und höchste Sicherheit gefordert. Diese Anlagen benötigen u.a. Füllstandssensoren zur Überwachung von Lagertanks und Reaktoren, Druck- und Temperatursensoren in Rohrleitungen und Reaktionsgefäßen sowie Gasdetektoren für Brand- und Explosionsschutz in gefährdeten Bereichen.

Produktkategorien

Industrielle Druckaufnehmer

- Messbereich -1 bis 10.000 bar

- Preiswerte Standard-Aufnehmer

- In zahlreichen Optionen verfügbar

Eigensichere Druckaufnehmer

- Messbereich 0 bis 1.600 bar

- ATEX-Zulassung

- Langlebig, stabil, zuverlässig und genau

Servo-Beschleunigungsaufnehmer

- Messbereich ±0,1 g bis ±20 g

- Auflösung von bis zu 0,0005 % FRO

- Gute Schockresistenz und Stabilität

Durchflussschalter

- Selbstleuchtendes OLED-Display

- Optionale Schnittstellen für Stromversorgung und Montage

- Schutz vor Überspannung, Überstrom und Verpolung

- Mit Temperaturkompensation und Kalibrierung

Temperatur- & Feuchtesensoren

- Für Temperatur und Feuchte

- Passend für alle Datenlogger

- verschiedene Ausführungen, auch mit Klebefläche

Eigensichere induktive Wegaufnehmer & Wegtaster

- Messbereich 0 bis 800 mm

- Für gefährliche / explosive Umgebungen

- Induktive Messung zur Vermeidung von Verschleiß

Eigensichere induktive Drehwinkelaufnehmer

- Messbereich 5º bis 160º

- Für den Einsatz in rauen Umgebungen

- Ausgezeichnete Linearität bis zu ≤ ±0,1%

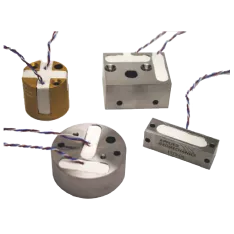

Hochtemperatur-Vibrationsaufnehmer

- Messbereich 10 g bis 4.000 g

- Für Temperaturen von über 120 °C

- Hohe Empfindlichkeit und geringes Rauschen

Geotechnische Inklinometer

- Messbereich ±0,00000575° bis ±90°

- Auflösung bis zu <2,5 Nanoradian

- Für die Überwachung von Infrastrukturen

Unsere Kunden

-

Umfassendes Know-howÜber 75 Jahre Erfahrung in der Messtechnik- und Sensorikbranche

-

Sensorlösungen in Top-QualitätNeueste Technik und kontinuierliche Weiterbildung unseres Teams

-

Kundenspezifische MesslösungenIndividuelle Anpassung an Ihre Anforderungen

-

Eigene Entwicklungs- & KonstruktionsabteilungIn-house Know-how und Produktionskapazitäten

Bergbau

Im Bergbau herrschen gefährliche Arbeitsbedingungen. Die Erkennung defekter oder fehlerhafter Maschinen ist wichtig für die Sicherheit der Mitarbeiter und für eine möglichst effiziente Organisation der Arbeitsprozesse. Bergbaumaschinen arbeiten unter rauen Bedingungen und dazu in der Regel rund um die Uhr. In ihrer Arbeitsumgebung gibt es viel Staub, Feuchtigkeit und hohe Temperaturen.

Unsere Kunden in der Bergbauindustrie nutzen hauptsächlich ATEX-Schwingungs- und Beschleunigungssensoren. Diese Sensoren haben ein Edelstahlgehäuse, das für den Einsatz in staubiger, feuchter und hochtemperaturbeständiger Umgebung geeignet ist. Die Sensoren werden zur Wartungsplanung sowie der kontinuierlichen Überwachung aller rotierenden Teile der Maschine eingesetzt.

Unsere Projekte

Passende Produkte

AST2000 Standard-Drucksensor

- Messbereich: 0 - 2 bis 0 - 700 bar

- Für Wasserstoff-Druckmessanwendungen

- Mit digitaler Hochleistungskompensation

AAA260 Servo-Beschleunigungsaufnehmer

- Messbereiche ±1 g bis ±20 g

- Auflösung bis zu 0,05 mg

- Großer Temperaturbereich -55 … + 95°C

AST4400 Eigensicherer Druckaufnehmer

- Messbereich: 0 - 2 bis 0 - 1.350 bar

- Kein Öl, Schweißnähte oder interne O-Ringe

- -40 bis +80°C Betriebstemperatur

MPM489W Tauchbarer Druckaufnehmer

- Messbereich: >35bar

- ATEX- und RoHS-Zulassung

- Hohe Zuverlässigkeit und Stabilität

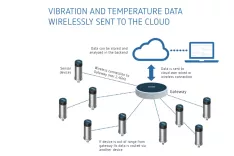

Drahtlose Lösung für Vibrations- und Temperatursensoren

- Batteriebetriebene, industrielle Messwertaufnehmer und Gateway

- Extrem skalierbare Messlösung

- Kompakte Größe der Sensorknoten

755-High-Gain- und 756-Mid-Range Miniatur-Neigungssensoren

- Für spezielle Vakuumanwendunge

- Für präzise Mess- und Steuerungsanwendungen

- Bei begrenztem Platz anwendbar

Vorteile von Sensoren in der Öl-, Gas- und Kohleindustrie

- Erhöhte Betriebssicherheit

Sensoren ermöglichen eine kontinuierliche Überwachung kritischer Anlagenbereiche wie Druckleitungen, Lagertanks, Förderpumpen oder Gasanlagen. Durch Echtzeitdaten können gefährliche Zustände – etwa Überdruck, Gaslecks oder Überhitzung – sofort erkannt werden. Das minimiert Unfallrisiken, schützt Mitarbeitende und reduziert das Risiko von Umweltkatastrophen. - Frühzeitige Fehlererkennung

Daten aus Druck-, Vibrations- oder Temperatursensoren zeigen frühzeitig Veränderungen im Systemverhalten an – etwa eine schleichende Undichtigkeit, ungewöhnliche Pumpenbewegungen oder zunehmende Materialermüdung. So lassen sich potenzielle Störungen erkennen, bevor sie zu Ausfällen oder Schäden führen. - Reduzierte Ausfallzeiten

Durch vorausschauende Wartung („Predictive Maintenance“) auf Basis von Sensorwerten können Reparaturen geplant werden, bevor es zu einem Stillstand kommt. Das erhöht die Verfügbarkeit der Anlagen, verringert teure Notfalleinsätze und spart Produktionsausfälle. - Normgerechter Explosionsschutz

In explosionsgefährdeten Zonen (ATEX-Zonen) sorgen speziell zertifizierte Sensoren dafür, dass Betrieb und Überwachung sicher und regelkonform erfolgen. Dies ist besonders in Raffinerien, Gasverdichterstationen oder Offshore-Plattformen unverzichtbar – und oft gesetzlich vorgeschrieben. - Kosteneffiziente Wartung und Betrieb

Sensorbasierte Überwachung reduziert unnötige Wartungseinsätze, verlängert Wartungsintervalle und hilft, Ressourcen gezielt einzusetzen. Gleichzeitig wird der Betrieb effizienter, da Prozesse optimiert und Störungen früh erkannt werden.