Effizient, sicher und präzise – moderne Sensorik für die Hebezeugtechnik

Unsere technischen Vertriebsingenieure verfügen über langjährige Erfahrung mit Sensoren und Messsystemen für alle Bauformen von (OEM) Kranen, Hebe- und Hubanwendungen. Wir entwerfen ein Konzept nach Ihren Vorgaben, setzen die gewünschte Anwendung um und entwickeln eine komplette Messlösung für Ihr Projekt.

Die meisten unserer Sensoren können kundenspezifisch angepasst werden. Auf Wunsch entwickeln wir für Sie eine schlüsselfertige Messlösung, einschließlich Konfigurationen, Verkabelung und dem passenden Datenerfassungssystem. Kontaktieren Sie uns - wir beraten Sie unverbindlich und kostenfrei!

Anwendungsbeispiele von Sensorik in Kranen

Lastmomentbegrenzung und Überlastsicherung

Ein Mobilkran muss große Lasten in unterschiedlichen Auslegerlängen und -winkeln sicher bewegen. Wird dabei das zulässige Kippmoment überschritten, droht Umkippen oder Strukturschaden. Durch die kontinuierliche Überwachung des Lastmoments und Verhinderung von Überlastzuständen durch automatische Abschaltung oder Warnung. Zur Überwachung kommen Kraftsensoren, Neigungssensoren, Winkelsensoren und Drucksensoren zum Einsatz.

Stützbeinüberwachung und Abstützkontrolle

Mobilkrane benötigen ausgefahrene und korrekt positionierte Stützbeine für einen sicheren Stand. Bei unvollständigem oder asymmetrischem Ausfahren droht Instabilität. Wegsensoren, Drucksensoren, Kraft- und Neigungssensoren stellen sicher, dass alle Abstützungen korrekt ausgefahren und belastbar sind, bevor Hubvorgänge freigegeben werden.

Windüberwachung bei Mobilkranen

Krane mit langen Auslegern sind stark windanfällig. Böen können Schwingungen verursachen, die zu gefährlichen Auslenkungen, unkontrollierten Lastbewegungen oder sogar Umstürzen führen. Besonders bei großen Bauprojekten in exponierten Lagen (z. B. Windparks, Hochhäuser) ist das ein Risiko. Mit Hilfe von Neigungssensoren und Beschleunigungsaufnehmern können die windbedingten Schwingungen detektiert werden.

-

Sensorlösungen in Top-Qualitätspeziell für die Hebetechnik

-

Langfristige Partnerschaftin Produktion und Prozessen

-

Umfassendes Know-howmit bewährte Erfolgsbilanz über 45 Jahre

-

Innovativ und kompetentfür moderne und zuverlässige Sensorik

Produktkategorien

Industrielle Neigungswinkelmesssysteme

- Messbereich 0° bis 360°

- EMC-sichere Gehäuse

- Präzise und rauscharme Analogausgänge

Neigungsanzeigen und hochwertige Neigungsmesssysteme

- Messbereich ±1° bis 90°

- Bis zu 2 Kanäle möglich

Industrielle Druckaufnehmer

- Messbereich -1 bis 10.000 bar

- Preiswerte Standard-Aufnehmer

- In zahlreichen Optionen verfügbar

Messdatenerfassung (DAQ)

- Modulare und skalierbare Datenerfassungs-Hardware

- Für den Anschluß einer Vielzahl von Sensortypen

Neigungsmesssysteme

- Messbereich ±3° bis ±10°

- Tragbare, schlüsselfertige Systeme

- Optische Anzeige bei Grenzwertüberschreitung

Seilzug-Sensoren

- Messbereich 0 bis 50.000 mm

- Hochflexibles Stahlmessseil

- Bis zu 0,01 mm Genauigkeit

Zylindrische Kraftaufnehmer

- Messbereich 30N bis 5MN

- Genauigkeit von 0,5% bis 0,05%

- Messung von Seitenlasten und Biegung

Flachprofil-Wägezellen

- Messbereich 50 bis 750000 kg

- Einsatz bei statischen Dauertests

- Ausgezeichnete Messgenauigkeit und flache Bauweise

Unsere Kunden

Unsere Projekte

Passende Produkte

ALF330 Kraftaufnehmer

- Messbereiche 0 - 0,5 N bis 0 -20 N

- Zug/Druck

- Nicht-Linearität ±0,2 % RL

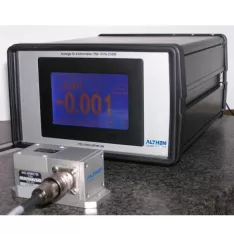

PNS Digitalanzeige

- Messbereich ±1° bis 90°, je nach Neigungsmesser

- Spannungsversorgung 24 VDC mit externem Netzteil

- Anzeige der Neigung in Grad, %, mm/m oder Grad:min:s

Q.series X Datenerfassungsmodule

- Distributed and Flexible

- Portable and Compact

- Multi-channel Measuring System

Last-Moment-Schutz (LMS) des Krans

Um die Sicherheit des Krans, der Traglast und vor allem des Kranführers und umstehender Personen zu gewährleisten, verfügen die meisten Krane über eine Lastmomentsicherung (LMS). Die LMS sorgt dafür, dass der Kran nicht umkippt oder überlastet wird. Ein LMS-System besteht aus verschiedenen Sensoren, einem Computer (zur Berechnung) und einem Display (zur Datenanzeige).

Übliche Sensoren im LMB-System von (Mobil-)Kranen sind Wägezellen, Druckaufnehmer, Seilzugaufnehmer und Neigungssensoren. Wägezellen (oder Lastmessbolzen) können zur direkten Gewichtsmessung verwendet werden, da sie das Lastgewicht aufzeichnen. Mit einem Drucksensor kann der Druck im oberen Zylinder gemessen und in Kombination mit der Länge und dem Winkel des Mastes die Lastmomentberechnung durchgeführt werden.

Zulässige Nutzlast bei Kranen und Mobilkranen

Sensoren erfassen kontinuierlich relevante Messwerte, aus denen das Computersystem die aktuelle Last sowie die zulässige Nutzlast berechnet. Diese Informationen werden dem Bediener in Echtzeit angezeigt. Nähert sich die Traglast der maximalen Nutzlast, gibt das Lastmomentbegrenzungssystem (LMB) eine Warnmeldung aus. Bei Überschreitung werden kritische Kranfunktionen automatisch eingeschränkt oder deaktiviert, um sichere Bewegungen zu gewährleisten. Zur Maximierung der Sicherheit setzen wir ausschließlich auf hochpräzise, zuverlässige Sensoren, die speziell für den Einsatz in Kranen und LMB-Systemen entwickelt wurden.